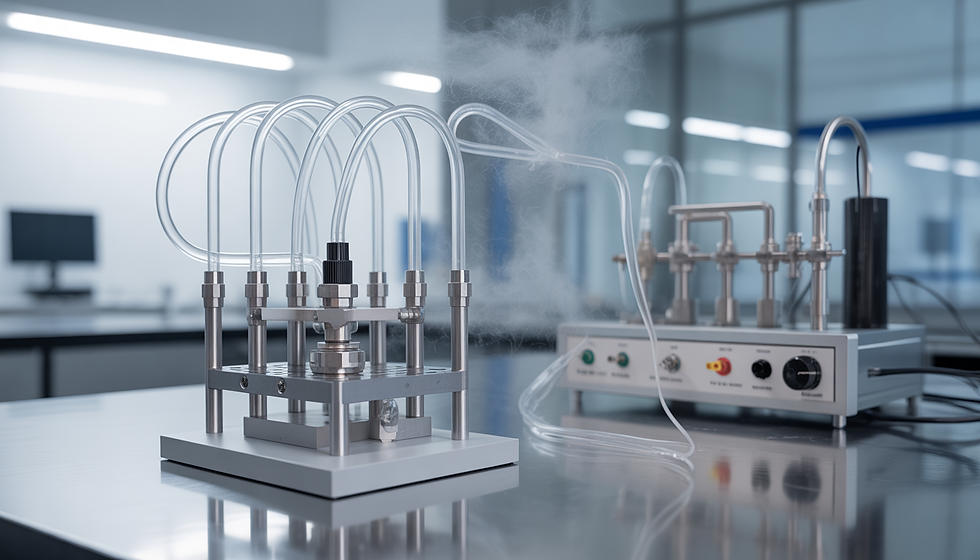

Bancada de Teste para Filtros Automotivos: Operação, Medição e Conformidade

- Pituã Brasil Business

- há 1 dia

- 6 min de leitura

Arquitetura, princípios de medição e requisitos normativos para avaliação de desempenho de filtros automotivos com alta confiabilidade.

Este white paper detalha a concepção e o funcionamento de uma bancada para teste de filtros automotivos, cobrindo fundamentos científicos, métodos de ensaio, sistemas de teste e medição, parâmetros críticos e normas aplicáveis.

1. Conceitos Fundamentais

A avaliação de filtros automotivos envolve a interação entre o comportamento de partículas, propriedades dos aerossóis de teste e mecanismos de captura no meio filtrante. Em ar de admissão, cabine, blow-by ou respiros, a separação ocorre pela combinação de difusão Browniana (partículas < 0,1 µm), interceptação (0,1–1 µm), impacção inercial (> 1 µm), sedimentação e, quando aplicável, forças eletrostáticas.

Parâmetros críticos do desempenho incluem:

Eficiência fracionária: razão de concentração a montante/ajusante por classe de diâmetro. Fundamental para caracterizar a curva de eficiência e a MPPS (Most Penetrating Particle Size).

Eficiência integral: redução de concentração total (massa ou número) em um espectro especificado.

Pressão diferencial (Δp): perda de carga no elemento filtrante em função da vazão e do face velocity. Correlaciona-se a consumo energético e vida útil.

Capacidade de retenção e carregamento: ganho de massa de pó até um limite de Δp.

Estabilidade do aerossol: constância temporal de concentração, distribuição granulométrica e carga elétrica.

O aerossol de teste deve possuir distribuição e propriedades físico-químicas controladas (densidade, forma, índice de refração e higroscopicidade). A neutralização de carga (p. ex., soft X-ray) minimiza efeitos eletrostáticos indesejados e melhora a reprodutibilidade.

Para filtros de alta eficiência (p. ex., filtros HEPA e ULPA em cabines automotivas especiais ou ambientes associados), a determinação da MPPS e a varredura de vazamentos são mandatórias segundo normas específicas.

2. Métodos e Técnicas de Medição

2.1 Medição fracionária por contagem (número)

Consiste na comparação upstream/downstream por classe de diâmetro. Usa-se espectrômetro de aerossol ou combinações de instrumentos:

OPC (contador óptico de partículas): classifica por diâmetro óptico (típico 0,3–10 µm). Aplicável a filtros de admissão e cabine; depende do índice de refração do aerossol.

SMPS (mobilidade): 10–500 nm, ideal para MPPS e nanopartículas; requer neutralização e controle de RH.

APS (aerodinâmico): 0,5–20 µm, complementa o SMPS para ampla análise granulométrica.

CPC (condensação): contagem total de ultrafinos; útil para fugas e baixas concentrações.

Benefícios: curva de eficiência fracionária detalhada e avaliação de mecanismos de captura. Limitações: dependência de suposições ópticas (OPC), efeitos de perda na linha e necessidade de diluição precisa.

2.2 Medição fotométrica (massa óptica)

Fotômetros de espalhamento (p. ex., com DEHS/PAO) fornecem sinal proporcional à massa óptica. São adequados para varredura de fugas e controle de integridade. Vantagem: resposta rápida. Limitação: conversão massa/número depende da forma e do índice de refração das partículas.

2.3 Métodos gravimétricos (massa)

Aplicáveis a filtros de ar de motor conforme ISO 5011, usando poeiras padronizadas (p. ex., ISO 12103-1 A2). Determina-se a capacidade de retenção e a elevação de pressão diferencial com o carregamento. Vantagens: rastreabilidade direta em massa; Limitações: baixa resolução temporal e menor sensibilidade a variações finas na distribuição de partículas.

2.4 Varredura e MPPS para HEPA/ULPA

Em EN 1822 e ISO 29463, define-se o ensaio fracionário em torno da MPPS com aerossol de teste (NaCl, DEHS ou PSL) e contagem de partículas com escaneamento da superfície para identificar vazamentos locais. Essas técnicas informam sobre integridade do meio filtrante e da vedação.

2.5 Ensaios específicos de fluídos automotivos

ISO 19438 (filtros de combustível diesel): eficiência e retenção sob condições de fluxo líquido.

ISO 4548 (filtros de óleo): múltiplas partes para eficiência e capacidade ao longo do ciclo.

ISO 11155-1 (filtros de cabine, particulados): combinação de métodos gravimétricos e por contagem.

Para meios com carvão ativado (cabine), métodos gaseosos específicos (tolueno, NO2, SO2) avaliam adsorção e desorção (ISO 11155-2).

3. Equipamentos Usados no Setor

3.1 Geração e condicionamento de aerossol

Geradores de aerossol: atomizadores para NaCl e óleo (DEHS/PAO), bicos Laskin e geradores de poeira seca para poeiras ISO 12103-1.

Secadores e neutralizadores: dessicantes/térmicos e neutralizadores por soft X-ray para estabilizar mobilidade e reduzir efeitos eletrostáticos.

Diluição e mistura: diluidores de razão fixa e câmaras de mistura com elementos de retificação para homogeneidade de concentração.

3.2 Duto de ensaio e condicionamento de fluxo

Seções retas suficientes e condicionadores (telas/honeycombs) para perfil de velocidade uniforme.

Portas de amostragem desenhadas para amostragem isocinética e minimizar perdas por difusão/sedimentação.

Sistemas de fixação e vedação do corpo de prova para impedir bypass.

3.3 Instrumentação de medição

Espectrômetro de aerossol (SMPS/APS) e contadores de partículas (OPC/CPC) para eficiência fracionária.

Fotômetros e monitores de massa para controles rápidos e varredura de fugas.

Transdutores de pressão diferencial de alta estabilidade (Δp) e medição de vazão por LFE/Venturi com mass flow controllers (MFCs).

Sensores de temperatura/umidade e registradores para correções termo-higrométricas.

3.4 Sistemas integrados de teste

Sistemas TOPAS e plataformas equivalentes integram geração de aerossol, condicionamento, dutos, amostragem e aquisição de dados com controle de vazão e Δp. Típicos em laboratórios de teste de filtros automotivos e de filtros HEPA e ULPA, agregam:

Controladores de processo sincronizados com instrumentos de contagem de partículas e Δp.

Rotinas de calibração e verificação com padrões traçáveis.

Software para análise granulométrica e cálculo automático de eficiência fracionária e integral.

4. Aplicações Reais em Indústria e Laboratórios

Filtros de ar de motor (ISO 5011): determinação de curva de Δp vs. fluxo e capacidade de retenção sob poeira ISO 12103-1 A2; validação de eficiência fracionária complementar com OPC/APS.

Filtros de cabine (ISO 11155-1/2): avaliação combinada particulado/gases; uso de espectrômetro de aerossol para faixa submicrométrica e câmaras de gás para VOC/NO2.

Filtros de combustível (ISO 19438) e óleo (ISO 4548): procedimentos líquidos com contadores ópticos de partículas líquidas e medição de Δp.

Ambientes de salas limpas e farmacêutica (EN 1822 / ISO 29463): verificação de filtros HEPA e ULPA em componentes automotivos de alta criticidade (p. ex., baterias e eletrônica).

Turbinas a gás (ISO 29461): qualificação de filtros de admissão com ênfase em eficiência em condições ambientais desafiadoras e estabilidade de Δp.

Em todos os casos, a reprodutibilidade depende do controle do aerossol de teste, do condicionamento do fluxo e da rastreabilidade metrológica.

5. Boas Práticas e Parâmetros Críticos

5.1 Projeto e operação da bancada

Especificar a faixa de vazão e pressão diferencial conforme a aplicação (motor, cabine, combustível, óleo).

Dimensionar seções de mistura e condicionamento para uniformidade (COV de concentração e velocidade < 10%).

Selecionar o aerossol de teste adequado: NaCl/DEHS para fracionário; ISO 12103-1 A2 para gravimétrico.

Implementar neutralização de carga e controle de temperatura/umidade para reduzir variabilidade.

Projetar amostragem com linhas curtas, diâmetros corretos e bends suaves para minimizar perdas por difusão e deposição.

5.2 Metrologia, calibração e incerteza

Calibração periódica de espectrômetro de aerossol, OPC, fotômetros, Δp e vazão com padrões traçáveis.

Verificações de zero/span e checagens cruzadas (p. ex., OPC vs. SMPS/APS) para consistência.

Avaliar fontes de incerteza: estatística de contagem, perdas em linhas, fatores de conversão óptica, estabilidade do gerador e deriva de MFC.

Documentar um orçamento de incerteza para resultados críticos (eficiência na MPPS, Δp em pontos de operação).

5.3 Procedimentos de ensaio e reprodutibilidade

Padronizar o warm-up da bancada, os tempos de estabilização do aerossol de teste e o condicionamento do meio filtrante (RH/temperatura).

Executar replicatas e controles com filtros de referência para monitorar reprodutibilidade interlotes e interdia.

Aplicar protocolos normativos: ISO 16890 (ventilação geral), EN 1822/ISO 29463 (HEPA/ULPA), ISO 5011 (motor), ISO 11155 (cabine), ISO 19438 (combustível), ISO 4548 (óleo), ISO 29461 (turbina a gás).

Evitar erros comuns: bypass por vedação inadequada, amostragem não isocinética, insuficiente mistura, seletividade de tamanho do OPC por índice de refração incorreto.

5.4 Critérios de seleção de equipamentos

Faixa de diâmetro requerida: SMPS para < 300 nm; APS/OPC para > 300 nm; CPC para tracer e baixas concentrações.

Estabilidade de Δp e vazão: transdutores de baixa deriva e MFC/LFE dimensionados ao regime de operação.

Compatibilidade normativa: capacidade de executar perfis prescritos (p. ex., MPPS e scanning em EN 1822).

Integração e automação: aquisição sincronizada, sistemas de teste e medição integrados (p. ex., sistemas TOPAS) e registro completo para auditorias de QA.

6. Conclusão Técnica

Uma bancada de teste de filtros automotivos eficaz resulta da combinação entre projeto de fluxo, geração de aerossol de teste estável, instrumentação adequada (incluindo espectrômetro de aerossol e contagem de partículas) e aderência rigorosa às normas de ensaio. A determinação robusta de eficiência fracionária, Δp e capacidade de retenção reduz riscos de campo, acelera P&D e assegura conformidade.

O uso de sistemas de teste e medição integrados — como os sistemas TOPAS — aliado a protocolos metrológicos sólidos, eleva a reprodutibilidade e a confiabilidade dos resultados, tanto em laboratórios de P&D quanto em QA/validação.

CTA Técnico Final: Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários