Classificação, Monitoramento e Auditoria em Filtração e Salas Limpas: Diferenças, Métodos e Parâmetros de Ensaio

- Pituã Brasil Business

- há 2 dias

- 6 min de leitura

Critérios técnicos, normas, métodos de medição e equipamentos para distinguir e executar corretamente classificação, monitoramento e auditoria em sistemas de filtração e ambientes controlados.

Em uma frase: separar rigorosamente classificação, monitoramento e auditoria melhora a confiabilidade metrológica, a conformidade normativa e a tomada de decisão em ensaios de filtros e salas limpas.

1. Conceitos Fundamentais

Em engenharia de filtração e salas limpas, os termos classificação, monitoramento e auditoria têm escopos distintos e complementares. A precisão conceitual evita erros de método, reduz incerteza e eleva a reprodutibilidade.

Classificação: verificação pontual (ou por campanha) do desempenho de um ambiente ou filtro contra critérios normativos estabelecidos (ex.: ISO 14644-1 para salas limpas; EN 1822/ISO 29463 para filtros HEPA/ULPA; ISO 16890 para filtros HVAC).

Monitoramento: medição contínua ou periódica, com análise de tendência de parâmetros críticos (contagem de partículas, pressão diferencial, vazão, temperatura/umidade) para manter controle de processo e detectar desvios.

Auditoria: avaliação independente do sistema de gestão e conformidade técnica, incluindo rastreabilidade metrológica, aderência a SOPs, estatística de dados e evidências de calibração segundo normas de ensaio.

Os fundamentos físicos que sustentam a medição e o teste de filtros incluem: propriedades dos aerossóis (distribuição de tamanho, carga elétrica, higroscopicidade), comportamento de partículas (difusão Browniana, interceptação, impacto inercial, sedimentação, forças eletrostáticas) e a interação com meios filtrantes fibrosos ou membranas. O ponto-chave é a MPPS (Most Penetrating Particle Size), que define a região de menor eficiência do filtro e orienta a escolha do aerossol de teste e do método de medição.

Parâmetros críticos incluem:

Eficiência fracionária e penetração por classe de diâmetro (curvas de 10 nm a vários µm, conforme a norma aplicável).

Pressão diferencial (perda de carga), função da vazão e da carga de partículas sobre o meio filtrante.

Contagem de partículas (número/concentração por canal de tamanho) e análise granulométrica do aerossol.

Condições de ensaio: vazão, temperatura, umidade, neutralização de carga e homogeneidade do escoamento.

2. Métodos e Técnicas de Medição

2.1 Medição por contagem de partículas (OPC/CPC)

A contagem de partículas por espalhamento óptico (OPC), conforme ISO 21501-4, é a base da classificação de salas limpas pela ISO 14644-1. O método discrimina contagens em canais (p.ex., ≥0,3 µm; ≥0,5 µm) com limites de classe. Vantagens: resposta em tempo real, robustez operacional. Limitações: erros por índice de refração do aerossol, perdas por coincidência e menor sensibilidade para partículas ultrafinas.

Para ultrafinas, usa-se CPC (Condensation Particle Counter) e cadeias SMPS (Scanning Mobility Particle Sizer), que classificam partículas por mobilidade elétrica, cobrindo faixas típicas de 10–500 nm. Esses sistemas são essenciais para avaliar eficiência fracionária próximo à MPPS de filtros HEPA e ULPA (EN 1822/ISO 29463).

2.2 Espectrometria de aerossol (SMPS/APS/OPS)

Um espectrômetro de aerossol pode ser baseado em mobilidade (SMPS), aerodinâmica (APS, para partículas maiores, ~0,5–20 µm) ou óptico de tamanho (OPS). A seleção depende da faixa de tamanho e do objetivo:

SMPS: fracionamento de 10–500 nm (ou até ~1 µm com configurações específicas), ideal para medir penetração na MPPS.

APS: quantifica aerodinamicidade e inércia para pós grossos (importante para filtros automotivos e turbinas a gás).

OPS: ponte entre OPC e espectrometria óptica com discretização por canais.

Requisitos técnicos incluem neutralização de carga (neutralizadores de raio-X macio), diluição controlada para evitar coincidence, amostragem isotrópica e calibração traçável.

2.3 Fotometria e ensaio de integridade

Para teste de integridade e varredura de vazamentos em filtros HEPA/ULPA instalados, utilizam-se fotômetros com aerossóis de óleo (DEHS/PAO), seguindo ISO 14644-3 e práticas IEST. Fotometria mede concentração de massa óptica total, oferecendo resposta rápida para varredura 100% da área do filtro. Limitações: ausência de resolução por tamanho e sensibilidade ao índice óptico do aerossol. Alternativamente, a contagem de partículas a jusante com OPC/SMPS fornece granularidade fracionária em validações específicas.

2.4 Medição gravimétrica e massa

Em ISO 16890 (filtros para HVAC), o desempenho é expresso por eficiência para PM1/PM2,5/PM10 com base em massa e curvas de distribuição. Métodos gravimétricos exigem pesagens pré e pós-exposição (balanças analíticas, condicionamento higrotérmico) e controle do aerossol de teste (KCl/NaCl/DEHS). A base é representatividade da distribuição de tamanho e repetibilidade do fluxo.

2.5 Pressão diferencial e vazão

Pressão diferencial é medida por transmissores/ manômetros de alta resolução em pontos de pressão estática a montante e jusante do filtro. A curva ΔP × Q (perda de carga vs. vazão) indica dimensionamento e energia consumida. Em ensaios de carga, monitora-se a evolução de ΔP com poeira padrão (ex.: ISO 5011 automotivo; ISO 29461 para turbomáquinas).

2.6 Seleção do método pela norma

EN 1822/ISO 29463: filtros HEPA/ULPA com eficiência fracionária e determinação de MPPS usando KCl/NaCl (contagem) ou DEHS (fotometria) conforme partes da norma.

ISO 16890: filtros HVAC, avaliação por massa/eficiência para PM1/2,5/10, com condicionamento e curva fracionária.

ISO 14644-1/2/3: classificação e monitoramento de salas limpas; ensaios de integridade e recuperação; critérios de amostragem e incerteza.

ISO 5011 (automotivo) e ISO 29461 (turbinas a gás): eficiência e pressão diferencial sob carga e pulsos; granulometria apropriada (Arizona fine test dust, salinos, etc.).

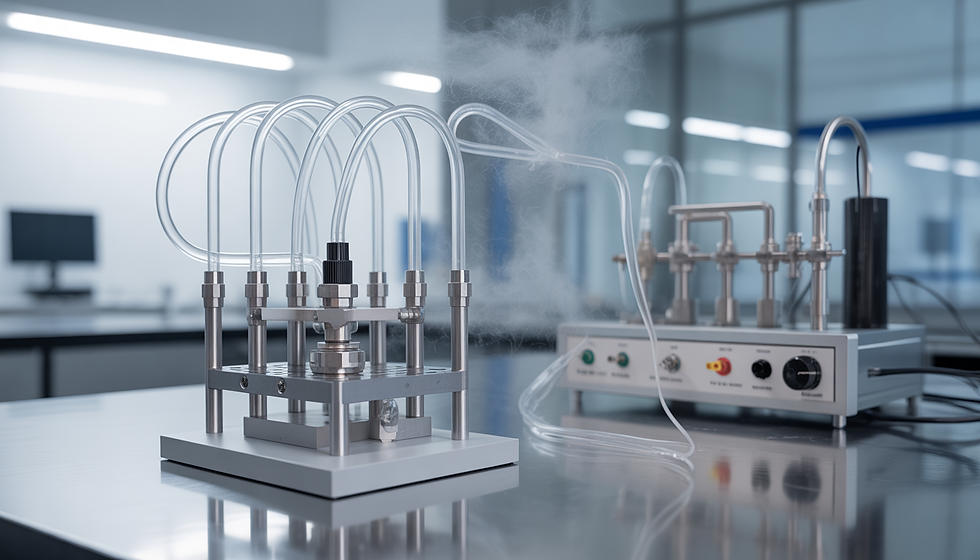

3. Equipamentos Usados no Setor

Os sistemas de teste e medição combinam geração, condicionamento, amostragem e análise do aerossol, além de controle de fluxo e aquisição de dados. Exemplos de classes de equipamentos (incluindo soluções como sistemas TOPAS):

Geradores de aerossol: atomizadores para KCl/NaCl, nebulizadores de DEHS/PAO, bicos Laskin, geradores de sal para MPPS; módulos com controle de concentração e estabilidade.

Espectrômetros de aerossol: SMPS/OPS/APS para análise granulométrica e eficiência fracionária de meios filtrantes e filtros montados.

Contadores de partículas (OPC/CPC) e fotômetros para classificação, monitoramento e varredura de integridade.

Bancos de ensaio de filtros: rigs para EN 1822/ISO 29463, ISO 16890, ISO 5011, com dutos selados, plenums de mistura, seções de desenvolvimento de escoamento, condicionamento T/RH e controle de vazão.

Plataformas para meios filtrantes: células porta-amostras, medição de ΔP, penetração fracionária e cargas dos meios.

Acessórios metrológicos: neutralizadores (raio-X), diluidores, sondas isocinéticas, transdutores de ΔP, anemômetros, módulos de aquisição e software de relatório conforme norma.

Os sistemas TOPAS e equivalentes no mercado oferecem módulos integráveis para geração estável de aerossol, condicionamento e medição fracionária, viabilizando ensaios com alta reprodutibilidade e rastreabilidade.

4. Aplicações Reais em Indústria e Laboratórios

4.1 Filtros HEPA e ULPA

Para filtros HEPA e ULPA, o foco é a determinação precisa da MPPS e da eficiência fracionária (EN 1822/ISO 29463). Em produção, bancos com gerador de KCl/NaCl e SMPS/OPS executam varreduras de penetração por canal de tamanho; em campo, testes de integridade com fotometria (DEHS/PAO) e critérios de vazamento complementam a validação de instalação.

4.2 Salas limpas farmacêuticas e eletrônicas

Na classificação, usa-se OPC conforme ISO 14644-1 para determinar a classe por contagem. O monitoramento contínuo (ISO 14644-2) acompanha tendência de contagens, ΔP entre salas, T/RH, e alarmes. Em auditorias, avalia-se calibração (ISO 21501), amostragem isocinética em pontos críticos, integridade de filtros terminais e integridade dos dados (ALCOA+).

4.3 Filtros automotivos (admissão de ar e cabine)

Ensaios conforme ISO 5011 e ISO/TS 11155-1 empregam poeiras padrão para avaliar eficiência, evolução de pressão diferencial e capacidade de retenção sob carga. APS e OPC caracterizam distribuição aerodinâmica/óptica; rigs dedicados controlam pulsação e ciclos de pó. Para cabines, curvas fracionárias conectam-se ao conforto/saúde (PM1/2,5/10).

4.4 Turbinas a gás e compressores

Filtros para turbinas a gás enfrentam aerossóis salinos higroscópicos e poeira fina; normas como ISO 29461 avaliam eficiência sob umidade e ΔP ao longo do tempo. Geradores de sal e câmaras de condicionamento ajudam a reproduzir cenários de campo com reprodutibilidade.

4.5 Desenvolvimento de meios filtrantes

Laboratórios de P&D e QA usam células de meios para medir penetração por faixa de tamanho e ΔP em diferentes gramaturas e estruturas (meltblown, nanofibras, membranas). SMPS/OPS e geradores estáveis (ex.: sistemas TOPAS) suportam teste de filtros com controle rigoroso do aerossol de teste.

5. Boas Práticas e Parâmetros Críticos

Defina o objetivo corretamente: classificação (ponto no tempo), monitoramento (tendência), auditoria (conformidade do sistema). Não substitua um pelo outro.

Seleção do aerossol: KCl/NaCl para contagem fracionária; DEHS/PAO para fotometria/varredura; poeiras padronizadas para carga. Assegure estabilidade e mixing homogêneo a montante.

Neutralização de carga: use neutralizadores (raio-X) para garantir distribuição de mobilidade conforme o modelo; evite viés por carga em SMPS.

Amostragem e diluição: projetar sondas isocinéticas e trajetos com perdas minimizadas; aplicar diluidores para manter contadores na faixa linear (reduz coincidence).

Calibração e rastreabilidade: OPC conforme ISO 21501-4; vazão/ΔP com padrões rastreáveis; verificação funcional diária e registros de manutenção.

Controle de condições: temperatura/umidade estáveis; vazão com incerteza baixa; verificação de vazamentos no duto; qualificação de plenums.

Planejamento estatístico: número de amostras/pontos conforme norma (ISO 14644-1); cálculo de incerteza expandida; repetição e reprodutibilidade intra/interlaboratorial.

Protocolos de varredura: velocidade de sonda, sobreposição e limites de alarme definidos (fotometria/OPC); resolução suficiente para identificar pinholes.

Integridade de dados: registro auditável (ALCOA+), sincronização de tempo, armazenamento seguro e relatórios alinhados às normas de ensaio.

Validação cruzada: sempre que possível, compare fotometria e contagem fracionária para confirmar resultados em filtros críticos (HEPA/ULPA).

Checklist operacional resumido

Escolher o método conforme a norma e a faixa de tamanho relevante (OPC/SMPS/APS/fotometria/gravimetria).

Configurar o aerossol de teste com estabilidade e análise granulométrica confirmada.

Verificar calibração e funcionamento de sistemas de teste e medição (incluindo sistemas TOPAS).

Executar ensaio seguindo SOPs, controlar ΔP e vazão, registrar condições ambientais.

Tratar dados com estatística adequada, calcular incerteza e emitir relatório conforme a norma aplicável.

6. Conclusão Técnica

Distinguir corretamente classificação, monitoramento e auditoria é essencial para a confiabilidade dos resultados em filtração e salas limpas. A seleção precisa dos métodos (contagem óptica, eficiência fracionária por espectrometria, fotometria, gravimetria), o controle da pressão diferencial e a aderência às normas de ensaio (ISO 14644, EN 1822/ISO 29463, ISO 16890, ISO 5011, ISO 29461) garantem decisões técnicas sólidas em QA, validação e compliance. O uso de sistemas de teste e medição com geração de aerossol estável, análise fracionária confiável e rastreabilidade — como os sistemas TOPAS — reduz incerteza e aumenta a reprodutibilidade em laboratórios e aplicações industriais.

CTA Técnico Final: Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para teste de filtros, fale conosco.

_edited_edited.jpg)

Comentários