Como medir resistência mecânica de meios filtrantes

- Pituã Brasil Business

- 14 de nov.

- 6 min de leitura

Avaliação mecânica e aerossólica de mídias filtrantes com base em princípios de engenharia, normas e metrologia aplicada.

Este white paper consolida fundamentos, métodos e equipamentos para medir resistência mecânica de meios filtrantes, conectando propriedades estruturais à eficiência fracionária, pressão diferencial e integridade sob carga, com foco em reprodutibilidade e conformidade às normas de ensaio.

1. Conceitos Fundamentais

1.1 Resistência mecânica em meios filtrantes

Resistência mecânica é a habilidade do meio filtrante de suportar esforços de tração, compressão e flexão, além de pulsos de pressão e vibração, sem falha estrutural ou perda de desempenho. Em meios fibrosos (meltblown, spunbond, microfibra de vidro, PTFE expandido), ela resulta de gramatura, espessura, distribuição de diâmetro de fibra, ligações (binder), orientação de fibras e porosidade. Em meios laminados ou revestidos, a adesão intercamadas e a integridade da superfície também são determinantes.

1.2 Interação mecânica–hidrodinâmica

O escoamento através do meio gera pressão diferencial (ΔP) dependente da viscosidade, velocidade de face e estrutura porosa. Pela Lei de Darcy e modelos para meios fibrosos, ΔP aumenta com a taxa de fluxo e com o carregamento de poeira (formação de torta). O gradiente de pressão impõe tensões de membrana e flexão, especialmente em meios plissados, podendo induzir colapso de plissas ou delaminação.

1.3 Comportamento de partículas e implicações mecânicas

O comportamento de partículas no escoamento (difusão browniana, interceptação, impacto inercial e forças eletrostáticas) determina o padrão de deposição e, portanto, o perfil de carregamento mecânico. A concentração e a análise granulométrica do aerossol de teste, assim como a forma e a densidade das partículas, influenciam a compressibilidade da torta, sua adesão e a evolução de ΔP. O ponto de máxima penetração (MPPS) afeta a deposição no volume do meio e nas primeiras camadas, com impacto direto na integridade mecânica.

1.4 Parâmetros críticos

Tração, alongamento e módulo (direções MD/CD).

Resistência à explosão (burst) e a compressão.

Rigidez/flexibilidade de plissas e estabilidade geométrica.

Resistência à rasgo, abrasão e fadiga por pulsos.

Pressão diferencial inicial e sob carregamento.

Condições ambientais: temperatura, umidade, agentes químicos.

Integridade de vedação e colagem (sem vazamentos).

2. Métodos e Técnicas de Medição

2.1 Ensaios mecânicos de corpos de prova

Tração: determinação de força máxima e alongamento (p. ex., ISO 9073-3 para nãotecidos; ISO 13934 para têxteis). Adequado para triagem de meios e controle de qualidade de lotes.

Explosão (burst): medição da pressão de ruptura (p. ex., ISO 2758/Mullen para papéis e mídias similares). Correlaciona-se à segurança sob ΔP alto.

Rigidez à flexão: métodos Gurley/TAPPI e ISO 9073-7 para avaliar estabilidade de plissas e manuseio.

Rasgo e perfuração: ISO 9073-4 e métodos instrumentados para risco de fissuras e defeitos.

Compressão/recuperação: curvas de histerese para estimar colapso de estrutura sob carga.

Fadiga e dobra: ciclos térmicos e de pressão para simular pulsos e vibração.

2.2 Ensaios em fluxo (meio ou elemento)

Rampa de pressão diferencial: incremento controlado de vazão até limite de deformação/colapso de plissas; monitora-se ΔP, deflexão e vazamentos.

Carregamento gravimétrico: alimentação de poeira padrão com medição da massa depositada, evolução de ΔP e perda de eficiência. Útil para vida útil e capacidade de retenção.

Ensaios de eficiência fracionária: comparação upstream/downstream por tamanho usando espectrômetro de aerossol e contagem de partículas. Gera curvas de eficiência versus diâmetro e identifica o MPPS.

Teste de integridade e varredura (scan) para filtros HEPA e ULPA: mapeamento de vazamentos conforme EN 1822/ISO 29463 com aerossol de teste (DEHS/PAO, NaCl/KCl) e sondagem em alta resolução.

2.3 Medição óptica, fracionária e gravimétrica: diferenças e aplicações

Óptica (OPC): contagem de partículas por dispersão de luz em classes dimensionais. Vantagens: tempo real, simplicidade. Limitações: calibração dependente do índice de refração/forma; menos adequada para MPPS submicrométrico.

Fracionária (SMPS/APS + CPC): espectrômetro de aerossol por mobilidade (nanométrico) e por diâmetro aerodinâmico (micrométrico) com contagem de partículas por condensação ou óptica. Vantagens: resolução alta para eficiência fracionária; identifica MPPS. Limitações: complexidade, necessidade de neutralização e diluição.

Gravimétrica: determina massa retida/emitida e ΔP; ideal para vida útil e dimensionamento de capacidade. Limitações: não resolve distribuição de tamanho.

Seleciona-se a técnica conforme o objetivo: integridade e conformidade de filtros HEPA/ULPA exigem medição fracionária e varredura; durabilidade em ambientes severos requer carregamento gravimétrico e monitoramento de ΔP; triagem mecânica de meios é suportada por tração/burst/rigidez.

2.4 Normas de ensaio relevantes

Ar de ventilação geral: ISO 16890 (substitui EN 779) – classificação por eficiência e ΔP com aerossol de teste e neutralização.

Filtros HEPA/ULPA: EN 1822 e ISO 29463 – eficiência fracionária no MPPS, teste de integralidade e varredura de vazamentos.

Automotivo: ISO 5011 (admissão de motores) e ISO 11155-1 (cabine) – carregamento de poeira, ΔP, eficiência.

Meios nãotecidos e têxteis: ISO 9073 (vários métodos), ISO 13934 (tração), ISO 2758 (burst).

Salas limpas: ISO 14644-3 (testes de desempenho de sistemas de filtração e contagem de partículas in situ).

O alinhamento aos requisitos de normas de ensaio (ex.: ISO 16890, EN 1822, etc.) assegura rastreabilidade metrológica, comparabilidade e aceitação regulatória.

3. Equipamentos Usados no Setor

3.1 Geração e condicionamento de aerossol

Geradores de aerossol de teste: atomizadores, bicos de Laskin e vaporização-condensação para DEHS/PAO, NaCl/KCl e PSL.

Neutralizadores de carga: balanceiam a distribuição de carga elétrica para medir eficiência fracionária com menor viés.

Condicionamento ambiental: controle de temperatura e umidade para estabilidade de ΔP e reprodutibilidade.

3.2 Instrumentação de aerossóis

Espectrômetro de aerossol: SMPS (mobilidade elétrica) e APS (aerodinâmico) para análise granulométrica e cálculo de eficiência por faixa de tamanho.

Contadores de partículas: OPC e CPC para contagem de partículas upstream/downstream e monitoramento dinâmico de penetração.

Dilutores e amostradores isocinéticos: evitam saturação e perdas difusivas em linhas de amostragem.

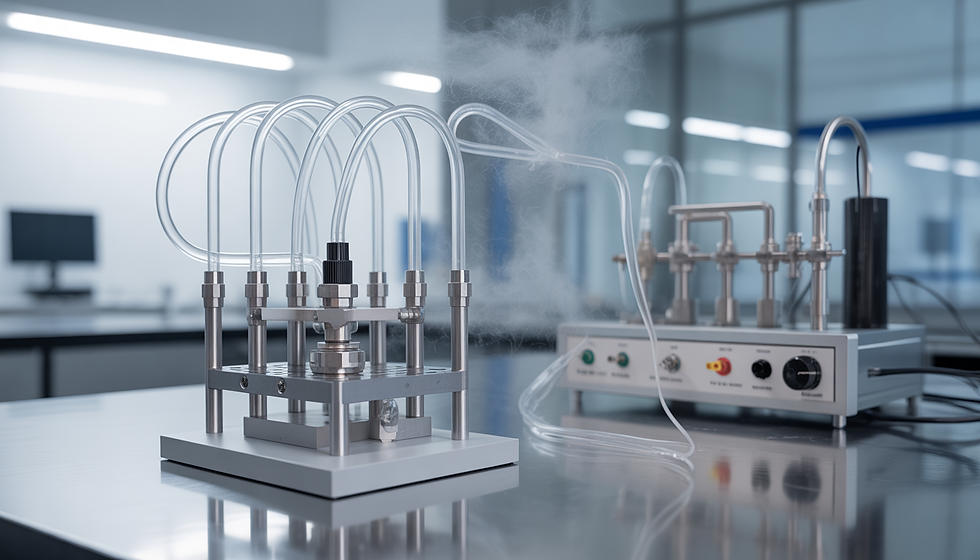

3.3 Bancos de ensaio e automação

Sistemas de teste e medição para ISO 16890/EN 1822: bancos com controle de vazão, ΔP, geração/neutralização de aerossol e varredura automatizada.

Bancos para filtros automotivos e industriais: módulos de carregamento de poeira, medição gravimétrica e ciclos de pulsos.

Sistemas TOPAS e equivalentes: plataformas modulares integrando geradores, diluição, detectores (OPC/CPC/SMPS) e software de ensaio para garantir reprodutibilidade e rastreabilidade.

3.4 Instrumentação mecânica

Dinamômetros e máquinas universais de ensaio: tração, compressão e rasgo.

Testadores de burst e rigidez: avaliação rápida de resistência estrutural e estabilidade de plissas.

Transdutores de pressão diferencial de alta resolução: monitoramento de ΔP e histerese durante carregamento.

4. Aplicações Reais em Indústria e Laboratórios

Filtros automotivos (admissão de motores): ensaios ISO 5011 com poeira padrão, avaliação de ΔP versus massa retida, colapso de plissas e perda de eficiência sob vibração e pulso.

Cabine veicular: testes ISO 11155-1 para eficiência fracionária de partículas e gases em conjunto com resistência mecânica do meio e do elemento.

Salas limpas e indústria farmacêutica: validação de filtros HEPA e ULPA conforme EN 1822/ISO 29463, varredura de vazamentos e integridade de vedação sob ΔP elevado; correlação com contagem de partículas conforme ISO 14644.

Turbinas a gás e geração de energia: avaliação de robustez mecânica e resistência à erosão, carregamento por aerossóis ambientais (sal, poeiras minerais) e pulsos de limpeza.

HVAC industrial: classificação ISO 16890, estabilidade de ΔP e durabilidade do meio filtrante em regimes variáveis de vazão e umidade.

Meios filtrantes avançados: comparação de meltblown carregado eletrostaticamente versus microfibra de vidro/compósitos PTFE quanto a tração, burst, eficiência fracionária e comportamento sob carregamento.

5. Boas Práticas e Parâmetros Críticos

Metrologia e incerteza: calibre vazão, ΔP e concentração com padrões rastreáveis; elabore orçamento de incerteza incluindo perdas em linhas, difusão e deposição por inércia.

Controle de aerossol de teste: mantenha estabilidade de geração, neutralização de carga e análise granulométrica; verifique deriva de concentração com referência secundária.

Amostragem representativa: colete upstream/downstream de forma isocinética, minimize curvas e comprimentos que ampliem perdas por difusão/impacto.

Condição ambiental: padronize temperatura e umidade; pré-condicione amostras para reduzir variabilidade higroscópica.

Repetibilidade e reprodutibilidade: execute réplicas, use corpos de prova com orientação controlada (MD/CD) e registe histórico do lote do meio.

Seleção de instrumentação: adeque o alcance dinâmico de ΔP, vazão e tamanho de partícula ao produto; em HEPA/ULPA, priorize espectrômetro de aerossol e CPC com baixo limite de detecção.

Integridade do sistema: estanqueidade do banco de ensaio, verificação de vazamentos, calibração de diluidores e sondas de varredura.

Análise de dados: determine MPPS a partir de eficiência fracionária; avalie histerese de ΔP e taxa de aumento por massa depositada; identifique pontos de colapso por inflexão das curvas.

Rastreabilidade normativa: alinhe protocolos às normas de ensaio aplicáveis (ISO 16890, EN 1822, ISO 29463, ISO 5011, ISO 9073) e mantenha registros completos para auditorias de QA/compliance.

6. Conclusão Técnica

Medir a resistência mecânica de meios filtrantes requer a integração entre ensaios mecânicos clássicos e testes em fluxo com aerossóis, correlacionando ΔP, integridade estrutural e eficiência fracionária. A aplicação consistente de normas, a escolha adequada de sistemas de teste e medição e o controle metrológico garantem resultados confiáveis, comparáveis e defensáveis em auditorias. Investir em instrumentação apropriada (geradores de aerossol de teste, espectrômetro de aerossol, contagem de partículas, bancos para ISO 16890/EN 1822) reduz incerteza e acelera o desenvolvimento de meios filtrantes e elementos com maior vida útil e segurança operacional.

Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários