Como testar filtros HEPA de forma correta

- Pituã Brasil Business

- 14 de nov.

- 6 min de leitura

Padronize a certificação de filtros HEPA/ULPA com medições reprodutíveis e conformes às normas — pensado para fabricantes, laboratórios, salas limpas e indústrias reguladas.

Do laboratório ao campo: a história que mudou um processo

Na terça-feira, 7h12, Lucas Ribeiro ajustava o fluxo de um gerador de aerossol numa bancada de testes para filtros. O cliente, um fabricante que fornecia filtros HEPA para uma sala limpa ISO 5, havia falhado em uma auditoria por inconsistência entre laudos de eficiência e desempenho em operação. A divergência: contagem de partículas pós-instalação mostrava picos, enquanto os certificados diziam 99,995%.

Lucas, consultor técnico da Pituã Brasil Business, pediu os registros. Encontrou testes fora de norma, aerossol de teste instável, ausência de espectrômetro de aerossol e apenas um contador portátil com amostragem única. A pressão diferencial variava mais de 12% durante as medições. Sem controle do MPPS e sem dados fracionários, a decisão técnica era, na prática, um palpite caro.

Duas horas depois, com neutralização do aerossol, amostragem isocinética e verificação de vazão com primário, a curva de eficiência fracionária desenhou o quadro real: o meio filtrante era ótimo em 0,3 µm, mas caía em 0,12 µm; um microponto na vedação explicava os picos no campo. Ajuste de torque, reteste, certificação restabelecida. O que parecia problema de produto era, na verdade, gargalo de medição.

O gargalo técnico que sabota a performance

O ponto que mais limita resultados em testes de filtros HEPA e ULPA não é o filtro — é a capacidade de medir corretamente. Quando o sistema de teste não entrega estabilidade, traçabilidade e reprodutibilidade de medições, o processo trava.

Onde o gargalo aparece

Falta de controle do aerossol de teste (concentração e distribuição de tamanho).

Ausência de espectrômetro de aerossol para medir eficiência fracionária e MPPS.

Contagem de partículas com amostragem fora de isocineticidade ou sem diluição adequada.

Pressão diferencial sem registro, gerando variação de carga e de eficiência aparente.

Bancada de testes para filtros sem calibração ou sem conformidade com normas de ensaio.

Procedimentos que usam apenas eficiência global, ignorando vazamentos localizados e falhas de vedação.

O resultado é conhecido: decisões erradas por falta de dados, retrabalho, reprovação em auditorias e prazos perdidos na qualificação de filtros. Se você fabrica, certifica ou valida, esse é o elo mais fraco.

A prova: medições que tiram a incerteza da mesa

A boa engenharia começa nos fundamentos de aerossóis e termina em dados reprodutíveis. Testar filtros de forma correta significa controlar todas as variáveis críticas.

Princípios que importam

Eficiência fracionária e MPPS: a pior eficiência ocorre na faixa de 0,1–0,2 µm para muitos meios filtrantes. Medir apenas em 0,3 µm mascara vulnerabilidades.

Aerossol de teste: geração estável (por exemplo, DEHS/PAO), com neutralização e verificação de distribuição de tamanhos.

Contagem de partículas e espectrometria: upstream e downstream simultâneos, com diluição e amostragem isocinética.

Pressão diferencial: faixa e estabilidade definidas, para comparar filtros e identificar entupimento prematuro ou problemas de meio filtrante.

Normas de ensaio e boa prática

Adote normas de ensaio reconhecidas para filtros HEPA/ULPA e ensaios de vazamento e eficiência. Isso garante rastreabilidade e aceitação regulatória.

Registre vazão, temperatura, umidade, pressão diferencial e concentração do aerossol de teste em todos os pontos de medição.

Implemente planos de calibração para a bancada de testes para filtros, incluindo gerador de aerossol, rotâmetros/medidores de vazão e sensores de pressão.

Comparando tecnologias de medição

Contadores ópticos de partículas (OPC): robustos para vazamentos e verificações em campo, porém limitados para MPPS e eficiência fracionária.

Espectrômetro de aerossol: permite construir curva de eficiência por tamanho, localizar a MPPS e comparar meios filtrantes.

CPC/Condensation Particle Counter: sensibilidade elevada para concentrações baixas downstream de filtros ULPA.

Sistemas de varredura (leak test): essenciais para detectar falhas de vedação e defeitos pontuais.

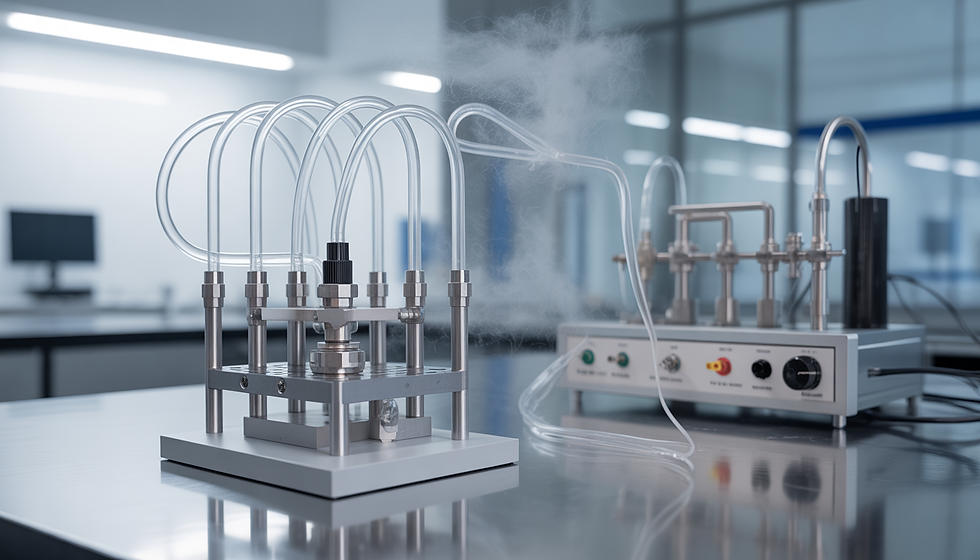

Como sistemas TOPAS reduzem incertezas

Geradores de aerossol com controle de concentração e distribuição de tamanho, estáveis ao longo do tempo.

Módulos de neutralização e diluição que preservam a integridade da medição upstream/downstream.

Bancos de teste modulares, com canais independentes e controle fino de vazão e pressão diferencial.

Integração com espectrômetro de aerossol e rotinas automáticas para curvas de eficiência fracionária e certificação de filtros.

O benefício imediato é a reprodutibilidade de medições: a mesma equipe, em turnos distintos e até em laboratórios diferentes, obtém resultados alinhados. Sem isso, não há certificação de filtros confiável.

A história aplicada: quando o processo destrava

Um laboratório de P&D de um cliente utilizava apenas OPC portátil e gerador simples para testar protótipos de meio filtrante. O time assumia que 0,3 µm era a pior condição, e tomava decisões com base nessa leitura única. As amostras iam bem no laboratório, mas falhavam na qualificação de filtros em campo.

Com a atualização da bancada de testes para filtros — gerador de aerossol estável, neutralizador, espectrômetro de aerossol, CPC downstream, amostragem isocinética e registro de pressão diferencial — a equipe mapeou a MPPS real em 0,13 µm. Ajustou gramatura do meio filtrante e distribuição de fibras, otimizou o tratamento de ligação e corrigiu a vedação do quadro.

Em 45 dias, a taxa de reprovação caiu 70%, o lead time de certificação reduziu em 32% e o índice de variação entre lotes ficou abaixo de 3%. O gargalo não era o produto; era a medição. Ao removê-lo, P&D, QA e produção passaram a falar a mesma língua.

Solução prática e irresistível: o plano em 4 passos

1) Defina o equipamento certo

Aerossol de teste: gerador estável com controle de concentração; inclua neutralizador e diluidores.

Medição: espectrômetro de aerossol para eficiência fracionária + CPC para filtros ULPA; OPC para varredura de vazamentos.

Fluxo e pressão: medidor primário de vazão e sensores de pressão diferencial com calibração anual.

Interface: bancada de testes para filtros com amostragem isocinética upstream/downstream e controle de temperatura/umidade.

2) Interprete resultados com critério

Construa a curva de eficiência fracionária, identifique a MPPS e compare com o requisito de classe declarada.

Relacione pressão diferencial com queda de eficiência em diferentes faixas de tamanho para prever vida útil.

Distingua vazamento pontual (vedação) de desempenho do meio filtrante.

3) Garanta reprodutibilidade de medições

Padronize aerossol, tempos de estabilização e pontos de amostragem.

Implemente amostras de referência e estudos R&R.

Calibre instrumentos e valide procedimentos periodicamente.

4) Conte com apoio técnico

A Pituã orienta a seleção de sistemas, integrações e valida o protocolo de ensaio.

Treinamento de operação, análise de dados e suporte pós-venda para garantir que a performance do equipamento vire resultado de negócio.

Oferta técnica: acelere sua decisão

Solicite uma orientação técnica personalizada para o seu cenário — fabricação, laboratório, QA/Validação ou sala limpa.

Peça uma cotação detalhada baseada na sua aplicação: vazão, classe do filtro, alvo de eficiência e normas de ensaio aplicáveis.

Agende uma demonstração com curva de eficiência fracionária e relatório completo.

Seção extra: referências práticas para acerto de primeira

Métricas que importam em testes de filtros

Eficiência fracionária (%): por faixas de tamanho e MPPS.

Penetração (%): complemento da eficiência em cada fração.

Pressão diferencial (Pa): a diferentes vazões; curva ΔP x Q.

Concentração upstream/downstream: estabilidade do aerossol de teste.

Taxa de vazamento local (% ou p/área): integridade do conjunto.

Ferramentas essenciais

Gerador de aerossol com controle de tamanho e concentração.

Espectrômetro de aerossol e CPC.

Contador de partículas para varredura.

Sensores de pressão diferencial e medidor primário de vazão.

Bancada de testes para filtros com amostragem isocinética.

Erros comuns que prejudicam ensaios

Avaliar apenas 0,3 µm, ignorando a MPPS.

Não neutralizar o aerossol, causando leituras distorcidas.

Coletar upstream/downstream em pontos sem isocineticidade.

Desconsiderar efeito da temperatura/umidade no meio filtrante.

Executar leak test sem mapa de varredura e sem controle de velocidade.

FAQ técnico

Por que preciso de espectrômetro se já tenho contador portátil?Porque o contador portátil não entrega eficiência fracionária nem identifica a MPPS com precisão. Sem curva por tamanho, você pode aprovar filtros vulneráveis.

Como definir o aerossol de teste ideal?Escolha um aerossol estável e compatível com a norma e com o material do filtro. Controle concentração, distribuição de tamanho e neutralização elétrica.

Qual a frequência de calibração recomendada?Geralmente anual para medidores primários de vazão, sensores de pressão e instrumentos ópticos, com verificações intermediárias de campo.

Como garantir reprodutibilidade entre plantas?Padronize procedimento, equipamentos e amostras de referência; use bancos de teste equivalentes e faça estudos interlaboratoriais.

Pressão diferencial alta é sempre melhor?Não. ΔP excessivo aumenta consumo energético e pode indicar entupimento precoce. Busque o equilíbrio entre eficiência e perda de carga.

Conclusão: teste bem feito é negócio protegido

Quando o gargalo de medição é removido, o ciclo inteiro flui: P&D acelera, QA decide com confiança, a certificação de filtros passa sem sustos e a operação de sala limpa ganha previsibilidade. O caminho é claro: controle do aerossol de teste, eficiência fracionária com espectrômetro de aerossol, contagem de partículas adequada, pressão diferencial sob vigilância — tudo em uma bancada de testes para filtros calibrada e reprodutível.

Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros e análise de partículas, fale conosco agora mesmo.

_edited_edited.jpg)

Comentários