Como é feito o carregamento de poeira em filtros industriais: medição, controle e resultados reais

- Pituã Brasil Business

- 14 de nov.

- 6 min de leitura

Guia prático para fabricantes, laboratórios e indústrias reguladas: do aerossol de teste à eficiência fracionária com reprodutibilidade

Na manhã em que o laboratório de um fabricante de filtros me chamou, a sala de ensaio ainda cheirava a óleo de DEHS. Eu, Lucas Ribeiro, consultor técnico da Pituã Brasil Business, cheguei para investigar por que três lotes de filtros industriais estavam divergindo entre si sob carregamento de poeira, apesar de todos terem sido aprovados no controle interno. O auditor voltaria em 10 dias. A planilha mostrava curvas de pressão diferencial sem padrão e uma suposta perda de eficiência fracionária que não batia com o histórico.

Coloquei o espectrômetro de aerossol em modo de varredura, sincronizei o contador óptico de partículas com o controlador da bancada de testes para filtros e pedi a repetição do protocolo. Bastaram duas séries para a realidade aparecer: o aerossol de teste estava instável, o diluidor não era rastreável e as coletas estavam fora do intervalo recomendado pelas normas de ensaio. O gargalo não era o meio filtrante. Era a medição.

Foi ali, entre leituras minuto a minuto de pressão diferencial e curvas de distribuição por tamanho, que a equipe percebeu: sem dados confiáveis, qualquer decisão sobre qualificação de filtros, certificação de filtros e P&D vira palpite caro. O que veio depois foi uma mudança de rota — e de resultados.

O gargalo que trava desempenho e certificações

Quando o problema não está no filtro, mas na medição

O carregamento de poeira em filtros industriais costuma ser acusado por perdas de desempenho. Porém, na prática, o bloqueio técnico mais comum é outro: baixa reprodutibilidade de medições. Entre as causas típicas estão:

Geração de aerossol de teste instável (variação de concentração e distribuição por tamanho).

Contagem de partículas sem calibração conforme ISO 21501-4.

Espectrômetro de aerossol sem verificação de fluxo e diluição.

Protocolos fora das normas de ensaio (ex.: ISO 16890, ISO 29463/EN 1822) ou com parâmetros incompletos.

Ensaios sem controle rigoroso de vazão e temperatura, gerando curvas de pressão diferencial inconsistentes.

O resultado é um ciclo de decisões erradas: produtos descartados sem motivo, aprovações indevidas, P&D atrasado e auditorias reprovadas. O gargalo, então, não é a capacidade do filtro; é a incapacidade de medir com precisão o comportamento do meio filtrante sob carga.

A prova: princípios, dados e como reduzir incertezas

O que define um bom teste de carregamento

Carregamento de poeira é a progressiva saturação do meio filtrante com uma massa definida de partículas, sob vazão e aerossol controlados, monitorando:

Eficiência fracionária por tamanho de partícula e em torno da MPPS (most penetrating particle size).

Pressão diferencial ao longo do tempo e em função da massa acumulada.

Taxa de penetração e queda de desempenho sob carga.

Capacidade de retenção de poeira e estabilidade mecânica do meio filtrante.

Para que esses indicadores tenham valor, é essencial controlar o aerossol de teste (p. ex., DEHS, NaCl, KCl, poeira ISO) com geradores estáveis, e medir com instrumentos rastreáveis: espectrômetro de aerossol (SMPS/OPC), contador óptico de partículas e sistema de diluição adequado. A bancada de testes para filtros deve garantir vazão, temperatura e umidade controladas, além de registros contínuos.

Normas de ensaio e parâmetros que o auditor procura

ISO 16890: diretrizes para filtros de ventilação, com classificações por faixas de tamanho e condições de carregamento.

ISO 29463/EN 1822: qualificação de filtros HEPA e ULPA, com foco em eficiência fracionária e MPPS.

ISO 21501-4: requisitos metrológicos para contadores de partículas por contagem e tamanho.

ISO 14644 (salas limpas): critérios de classificação e ensaios de contagem de partículas em campo.

Em auditoria, os questionamentos recaem sobre rastreabilidade, incerteza expandida, reprodutibilidade de medições, curvas de pressão diferencial e aderência integral ao método de ensaio. Sem isso, a qualificação de filtros perde força probatória.

Comparando tecnologias: onde se ganha e se perde

Aerossol de teste: geradores com controle de taxa de produção e distribuição por tamanho reduzem a variância no cálculo de eficiência fracionária.

Espectrômetro de aerossol: SMPS oferece alta resolução em submicrométrico; OPC cobre faixas maiores. A combinação garante o mapa completo.

Contagem de partículas: instrumentos conformes à ISO 21501-4 asseguram linearidade e precisão de limite.

Medida de vazão e pressão diferencial: transdutores precisos e estáveis são a base de curvas reprodutíveis.

Como sistemas TOPAS eliminam incertezas

Geração de aerossol com estabilidade comprovada e opções de DEHS, NaCl e poeiras padronizadas.

Módulos de diluição e condicionamento de aerossol com fatores rastreáveis, reduzindo erros sistemáticos.

Integração com espectrômetro de aerossol e contagem de partículas para eficiência fracionária em tempo real.

Automação de vazão e coleta de dados na bancada de testes para filtros, elevando a reprodutibilidade de medições entre turnos e plantas.

Quando a geração, amostragem e medição se tornam estáveis, o carregamento de poeira deixa de ser um “ensaio que varia” e passa a ser um indicador de projeto e qualidade, capaz de acelerar P&D e reduzir custos de não conformidade.

A história: um caso aplicado que mudou a curva

Uma fabricante de filtros industriais para HVAC pesado enfrentava retornos de campo por degradação precoce. Em laboratório, os protótipos performavam bem; em campo, a pressão diferencial disparava após poucas semanas. Ao analisar os protocolos, identificamos três pontos críticos: aerossol de teste instável, medição de contagem de partículas fora de especificação e ausência de curva de eficiência fracionária sob carga.

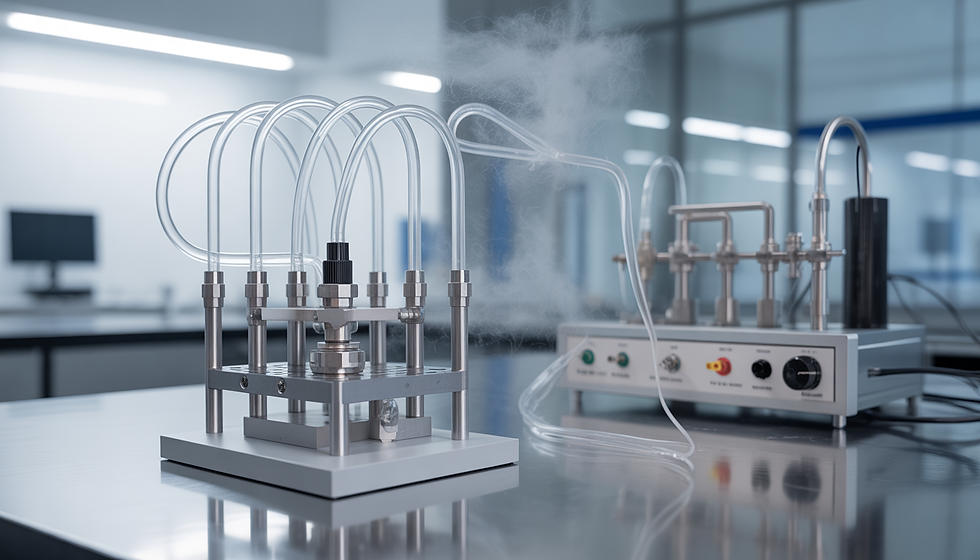

Implementamos uma bancada de testes para filtros com gerador de aerossol TOPAS, espectrômetro de aerossol integrado e controle de vazão em malha fechada. Padronizamos o método conforme ISO 16890 e ISO 29463 para os modelos críticos, adicionando registros contínuos de pressão diferencial e penetração.

Em quatro semanas, a equipe obteve curvas reprodutíveis. Descobrimos que o meio filtrante alternativo testado tinha excelente desempenho inicial, mas perdia eficiência em torno da MPPS após o primeiro ciclo de carga. A correção de especificação do meio filtrante, junto com uma mudança de pré-filtro, reduziu 27% o pico de pressão diferencial e aumentou 19% a vida útil em condições simuladas de poeira urbana.

O impacto: aprovação de auditoria, padronização de qualificação de filtros, redução de retrabalho e ganho de previsibilidade para certificação de filtros dos novos lotes. O gargalo foi removido ao atacar a causa: medição incerta.

Solução irresistível: plano prático para destravar seu ensaio

1) Defina o equipamento certo

Gerador de aerossol com controle de concentração e distribuição por tamanho, compatível com seu aerossol de teste.

Espectrômetro de aerossol (SMPS/OPC) e contagem de partículas calibrados conforme ISO 21501-4.

Bancada de testes para filtros com controle de vazão, temperatura, umidade e pressão diferencial.

Módulos de diluição rastreáveis e amostragem isocinética quando aplicável.

2) Interprete resultados com foco em decisão

Compare eficiência fracionária por faixas de tamanho e identifique a MPPS sob carga.

Relacione massa acumulada ao aumento de pressão diferencial para estimar vida útil.

Use curvas antes/depois para validar mudanças de meio filtrante e pré-filtros.

3) Garanta reprodutibilidade

Padronize aerossol de teste, vazão e intervalos de amostragem segundo normas de ensaio.

Implemente checagens diárias de zero, fluxo e diluição; registre incerteza.

Repita rodadas interlaboratoriais internas para validar método.

4) Como a Pituã apoia a decisão técnica

Seleção e configuração de sistemas TOPAS e instrumentos complementares para sua aplicação.

Comissionamento, treinamento e elaboração de SOPs alinhados às normas de ensaio.

Suporte pós-venda, calibração e auditorias técnicas simuladas para fortalecer a certificação de filtros.

Oferta: leve seu teste ao nível de auditoria

Solicite uma orientação técnica personalizada com análise do seu protocolo atual.

Peça uma cotação detalhada baseada na sua aplicação e requisitos regulatórios.

Agende uma demonstração de bancada com espectrômetro de aerossol e contagem de partículas.

Seção extra: apoio para decisões rápidas

Métricas que importam em testes de filtros

Eficiência fracionária e MPPS sob carga.

Pressão diferencial ao longo do tempo e por massa acumulada.

Penetração, vazão, temperatura e umidade controladas.

Capacidade de retenção de poeira e vida útil estimada.

Ferramentas essenciais

Gerador de aerossol com estabilidade comprovada.

Espectrômetro de aerossol e contador de partículas conforme ISO 21501-4.

Bancada de testes para filtros com automação e registro contínuo.

Transdutores de pressão diferencial de alta precisão e medidores de vazão confiáveis.

Erros comuns que prejudicam ensaios

Usar aerossol de teste sem controle de distribuição por tamanho.

Ignorar calibração e rastreabilidade de diluição.

Executar testes fora das normas de ensaio ou sem registrar incerteza.

Comparar produtos sem equivalência de método e condições ambientais.

FAQ técnico

Como escolher o aerossol de teste? Depende do objetivo: DEHS para estabilidade e frações submicrométricas; NaCl/KCl para simular desafios específicos; poeiras ISO para carga massiva.

Qual a diferença entre SMPS e OPC? SMPS cobre nano e submicrométrico com alta resolução; OPC mede faixas maiores. Juntos, fornecem a curva completa de eficiência fracionária.

Quanto tempo dura um ensaio de carregamento? Variável. Defina pela massa alvo, vazão e concentração do aerossol. O importante é registrar condições e manter estabilidade.

Como garantir comparabilidade entre lotes? Padronize método, faça controles diários, use padrões internos e auditorias cruzadas.

Filtros HEPA e ULPA exigem algo a mais? Sim. Siga ISO 29463/EN 1822, avalie MPPS e, quando aplicável, faça varredura de vazamentos além da eficiência global.

Conclusão: precisão que vira competitividade

Quando o gargalo da medição é removido, o carregamento de poeira deixa de ser imprevisível. Com aerossol de teste controlado, espectrômetro de aerossol e contagem de partículas rastreáveis, a eficiência fracionária ganha significado, a pressão diferencial vira um indicador confiável e a qualificação de filtros e certificação de filtros avançam com segurança.

Para fabricantes, laboratórios, gestores de salas limpas e indústrias reguladas, isso se traduz em P&D mais rápido, menos retrabalho e auditorias com evidência sólida. Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros e análise de partículas, fale conosco agora mesmo.

_edited_edited.jpg)

Comentários