Diferença entre testes in situ e testes laboratoriais na avaliação de filtros de ar

- Pituã Brasil Business

- há 5 dias

- 6 min de leitura

Avaliação comparativa dos métodos de teste de filtros no campo e em laboratório, com foco em eficiência fracionária, contagem de partículas, pressão diferencial e conformidade às normas de ensaio.

Resumo técnico: escolher o método correto e os sistemas de teste e medição adequados é determinante para a reprodutibilidade, a comparabilidade de resultados e a conformidade regulatória em aplicações críticas.

1. Conceitos Fundamentais

Ensaios laboratoriais e testes in situ diferem em controle de variáveis, reprodutibilidade e representatividade de campo. Em laboratório, a condição de fluxo, a composição do aerossol de teste e a temperatura/umidade são rigidamente controladas, permitindo quantificar eficiência fracionária e perdas de carga com incerteza reduzida. Em campo, o objetivo é verificar integridade, vazamentos, conformidade operacional e desempenho no sistema real.

A filtragem de aerossóis é governada por mecanismos como difusão (predominante para nanopartículas), interceptação, impacto inercial e peneiramento. O ponto crítico é a MPPS (Most Penetrating Particle Size), tipicamente entre 0,05 e 0,5 µm para filtros HEPA e ULPA, onde a eficiência é mínima. A curva de eficiência fracionária resulta da interação entre mecanismos e das propriedades dos meios filtrantes (diâmetro de fibra, porosidade, carga eletrostática e espessura).

Parâmetros críticos incluem: vazão volumétrica, velocidade superficial, pressão diferencial, concentração e distribuição de tamanho do aerossol de teste, estado de carga do filtro, condições psicrométricas e estanqueidade do sistema. A medição da contagem de partículas e da análise granulométrica deve considerar amostragem isocinética e homogeneidade do escoamento para evitar viés.

2. Métodos e Técnicas de Medição

2.1 Ensaios laboratoriais

Os ensaios laboratoriais são projetados para caracterizar filtros e meios filtrantes segundo normas de ensaio. Para filtros gerais de ventilação, a ISO 16890 estabelece avaliação baseada em partículas PM1, PM2,5 e PM10. Para filtros de alta eficiência, a série EN 1822 e ISO 29463 define medições por MPPS, eficiência local e integral, e teste de vazamentos. Em automotivo, a ISO 5011 (admissão de motores) e a ISO 11155-1 (cabine) são referências relevantes.

Medição fracionária: utiliza um espectrômetro de aerossol (por exemplo, SMPS para 10–500 nm e APS/OPC para 0,3–20 µm) a fim de obter eficiência por classe de tamanho. Esse método é essencial para determinar a MPPS e validar a curva de eficiência fracionária.

Medição óptica por contagem de partículas: contadores de partículas (OPC) upstream e downstream permitem determinar eficiência em bins discretos, com tempo de resposta elevado e boa repetibilidade para tamanhos acima de 0,3 µm.

Medição fotométrica: fotômetros/nebulares medem concentração por espalhamento integrado (massa ou número relativo), útil para testes de varredura e integridade. Comum em ensaios de filtros HEPA e ULPA com aerossol de teste do tipo DEHS ou PAO.

Medição gravimétrica: determina massa particulada retida sob regimes padronizados, aplicando balanças microanalíticas e impactadores em cascata quando necessário. É base de normas históricas e ainda relevante em filtros grossos e aplicações automotivas.

Limitações: em medições ópticas, o índice de refração do aerossol de teste e a forma das partículas induzem incerteza; na medição gravimétrica, há integração temporal elevada e menor resolução fracionária. Métodos fracionários exigem neutralização de carga e calibração com esferas PSL para reduzir viés.

2.2 Testes in situ

Testes in situ avaliam desempenho e integridade no sistema instalado. Em salas limpas, a ISO 14644-3 define protocolos de verificação de integridade de filtros finais, incluindo varredura com sondas e contagem de partículas ambiente. Para filtros HEPA/ULPA em AHUs e equipamentos, aplica-se varredura com fotômetro e aerossol de teste adequado (DEHS/PAO) ou contagem de partículas com OPC, conforme EN 1822 parte de campo ou guias equivalentes.

Varredura de integridade: injeta-se aerossol de teste a montante, mede-se vazamentos na face do filtro e junções. Critérios típicos: penetração local máxima (por exemplo, 0,01% a 0,1%), conforme classe do filtro.

Contagem ambiente: comparação com classes ISO de sala limpa avalia a eficácia global do sistema. Útil para detectar degradações sistêmicas, mas não substitui ensaio de integridade do elemento filtrante.

Medição de pressão diferencial: transdutores monitoram perdas de carga através do leito filtrante, correlacionando com entupimento, consumo energético e vida útil.

Limitações: efeitos de instalação (bypass, má vedação, distribuição de fluxo), variação de carga particulada real e interferência de turbulência elevam a incerteza. Em campo, a reprodução de uma análise granulométrica fina é mais complexa, e a calibração do sistema de amostragem torna-se crítica.

2.3 Quando usar cada técnica

Desenvolvimento e P&D: laboratório com espectrômetro de aerossol (SMPS/APS) para mapear MPPS, eficiência fracionária e otimizar meios filtrantes.

Qualificação de lote e compliance: ensaios laboratoriais conforme ISO 16890, EN 1822/ISO 29463 para certificação e documentação.

Comissionamento e manutenção: testes in situ para integridade, vazamentos e verificação operacional em salas limpas e sistemas HVAC.

Diagnóstico de problema: combinação de varredura in situ, medição de pressão diferencial e amostragem upstream/downstream com OPC para identificar origem de perda de desempenho.

3. Equipamentos Usados no Setor

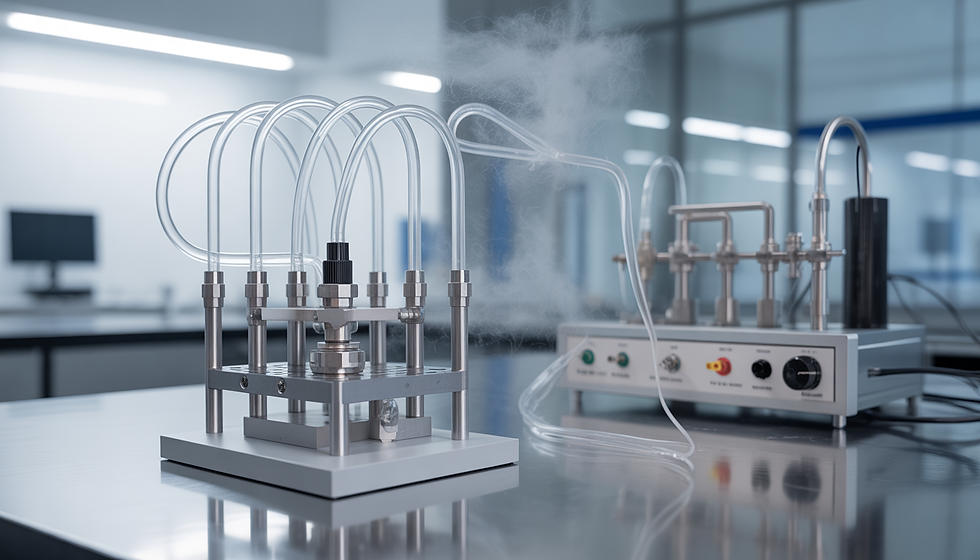

Uma infraestrutura robusta de sistemas de teste e medição é essencial para garantir reprodutibilidade e rastreabilidade metrológica. A seguir, os principais tipos e seus papéis técnicos, incluindo soluções amplamente usadas no setor, como os sistemas TOPAS para ensaios de filtros e geração/condicionamento de aerossóis.

Espectrômetro de aerossol: SMPS (DMA + CPC) para 10–500 nm; APS para 0,5–20 µm; OPC multicanal para 0,3–10 µm. Aplicação: eficiência fracionária, MPPS, análise granulométrica.

Contadores de partículas: OPC portáteis e fixos para contagem de partículas em campo e laboratório; CPC para baixas concentrações. Aplicação: verificação de classe e eficiência global.

Fotômetros e sistemas de varredura: medição de concentração integral para testes de integridade de filtros HEPA e ULPA. Aplicação: detecção de vazamentos e pontos fracos.

Geradores de aerossol de teste: nebulizadores, jatos Laskin, atomizadores e vaporizadores térmicos para NaCl, KCl, DEHS, PAO e PSL. Muitos sistemas TOPAS e equivalentes incluem estabilização de fluxo, neutralizadores e controle de concentração.

Bancadas de ensaio de filtros: dutos com retificação de fluxo, seções de mistura, amostragem isocinética, controle de vazão e temperatura, medição de pressão diferencial e portas para amostragem upstream/downstream.

Equipamentos para meios filtrantes: células planas para caracterização de gramatura, porosidade, resistência de fluxo e eficiência local; módulos de varredura automática.

Sensores e metrologia: transdutores de pressão diferencial, MFCs de alta precisão, termohigrômetros e calibração traçável a padrões para reduzir incerteza.

4. Aplicações Reais em Indústria e Laboratórios

Salas limpas e indústria farmacêutica: ensaios in situ de integridade de filtros HEPA e ULPA conforme ISO 14644-3 e EN 1822; contagem de partículas para qualificação de áreas; monitoramento contínuo da pressão diferencial entre ambientes.

HVAC comercial e hospitalar: classificação de filtros conforme ISO 16890; verificação de desempenho em campo via OPC e diferencial de pressão; avaliação de consumo energético associado à perda de carga.

Filtros automotivos e industriais: testes laboratoriais conforme ISO 5011 e métodos gravimétricos; avaliação de meios filtrantes para retenção e vida útil; simulação de pulsos e carga de poeira padronizada.

Turbinas a gás e compressores: avaliação de filtros de admissão sob alto fluxo e aerossol salino; medição de eficiência fracionária e gradiente de pressão para mitigar fouling e erosão de pás.

Pesquisa e desenvolvimento de meios filtrantes: uso de espectrômetro de aerossol para otimizar diâmetro de fibra e distribuição de poros; estudos de descarregamento eletrostático e impacto na MPPS.

5. Boas Práticas e Parâmetros Críticos

5.1 Redução de incerteza e aumento de reprodutibilidade

Controlar o aerossol de teste: empregar neutralizadores (raios X macios) e verificar estabilidade de concentração; documentar índice de refração e densidade aparente do material.

Garantir mistura homogênea: usar seções de mistura e retificação; amostragem isocinética com sondas alinhadas ao fluxo.

Calibração e rastreabilidade: calibrar espectrômetros de aerossol, fotômetros e contadores de partículas com padrões PSL e geradores traçáveis; validar transdutores de pressão diferencial.

Controle ambiental: estabilizar temperatura e umidade, especialmente para testes com sais (NaCl/KCl) e meios higroscópicos.

Protocolos de ensaio: seguir rigorosamente normas de ensaio (ISO 16890, EN 1822, ISO 29463, ISO 14644-3) e registrar incertezas associadas.

5.2 Escolha de métodos e equipamentos

Objetivo fracionário: se a tarefa é determinar MPPS e curva de eficiência fracionária, priorizar SMPS/APS e OPC multicanal.

Integridade e vazamentos: para filtros HEPA e ULPA em operação, empregar varredura com fotômetro e sondas, ou OPC conforme o método especificado.

Energia e manutenção: monitorar pressão diferencial ao longo do ciclo de vida, correlacionando com fluxo e estado de carga para planejar trocas.

Automação e dados: sistemas TOPAS e equivalentes com controle de vazão, geração de aerossol e registro de dados facilitam reprodutibilidade e rastreabilidade.

5.3 Evitar erros comuns

Subestimação da MPPS: medir apenas em 0,3 µm pode mascarar o verdadeiro mínimo de eficiência, especialmente em meios com carga eletrostática.

Bypass de instalação: ausência de verificação de estanqueidade induz falhas aparentes de eficiência; inspecionar vedação e molduras.

Amostragem não isocinética: diferenças de velocidade de amostragem distorcem contagem de partículas e análise granulométrica.

Comparações sem padronização: resultados de teste de filtros de laboratórios distintos sem normalização de aerossol de teste, vazão e condicionamento não são diretamente comparáveis.

6. Conclusão Técnica

Testes laboratoriais fornecem caracterização completa, quantificação de eficiência fracionária e comparabilidade entre produtos e lotes, sob normas de ensaio como ISO 16890 e EN 1822/ISO 29463. Testes in situ asseguram integridade, conformidade e desempenho real no sistema, críticos em salas limpas, indústria farmacêutica, hospitais e turbomáquinas.

A seleção correta de métodos, o uso de espectrômetro de aerossol, contagem de partículas e medição precisa de pressão diferencial, além de sistemas de teste e medição bem projetados, aumentam a reprodutibilidade e reduzem a incerteza. Tecnologias consolidadas do setor, como geradores de aerossol, bancadas automatizadas e sistemas TOPAS para ensaios de filtros e meios filtrantes, suportam a confiabilidade dos resultados sem viés comercial.

CTA Técnico Final: Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários