Evolução científica dos testes de filtros nos últimos 20 anos: métodos, normas e metrologia de aerossóis

- Pituã Brasil Business

- 16 de nov.

- 6 min de leitura

Avanços em normas, instrumentação e modelagem de aerossóis redefiniram o teste de filtros, elevando a precisão, a comparabilidade e a reprodutibilidade dos resultados.

Valor técnico: consolidar fundamentos científicos, comparar métodos e orientar a seleção de sistemas de teste e medição para decisões de engenharia e conformidade.

1. Conceitos Fundamentais

O teste de filtros evoluiu de abordagens gravimétricas para medições de eficiência fracionária com alta resolução em tamanho. A base é a física de aerossóis e o comportamento de partículas em meios porosos. Os mecanismos dominantes incluem difusão browniana (diâmetros nanométricos), interceptação (submicrométricos), impacto inercial (micrométricos) e sedimentação (macro). A contribuição eletrostática – quando presente em meios filtrantes carregados – desloca a MPPS (Most Penetrating Particle Size) e altera a curva de eficiência.

O tamanho de partícula pode ser definido por diâmetro de mobilidade, óptico, aerodinâmico ou equivalente volumétrico. A análise granulométrica adequada depende da técnica: SMPS para mobilidade (10 nm a 1 µm), APS/OPA para aerodinâmico (0,5 a 20 µm) e OPC para tamanho óptico (~0,1 a 10 µm). Isso afeta diretamente a interpretação da eficiência fracionária e a comparação entre métodos.

A pressão diferencial é função da microestrutura do meio (diâmetro de fibra, porosidade, tortuosidade) e das condições de escoamento. Em regime laminar em meios fibrosos, o gradiente segue relações do tipo Darcy; em altas velocidades, termos inerciais (Forchheimer) tornam-se relevantes. O acúmulo de pó (loading) aumenta a restrição, alterando a eficiência e o consumo energético do sistema de ventilação.

As propriedades do aerossol de teste (densidade, forma, higroscopicidade e carga) influenciam a medição. Geradores de NaCl/KCl, DEHS/PAO ou PSL fornecem distribuições específicas; a neutralização (Kr-85 ou raio X brando) reduz artefatos eletrostáticos e melhora a reprodutibilidade.

2. Métodos e Técnicas de Medição

2.1 Gravimétrico e fotométrico

Medições gravimétricas com filtros de amostragem a montante e a jusante estimam eficiências por massa. São robustas e simples, porém com baixa resolução temporal e sensibilidade limitada a variações de distribuição granulométrica. Fotômetros de dispersão total (nefelometria) oferecem resposta em tempo real, mas não fornecem distribuição por tamanho e dependem da função de espalhamento óptico do aerossol.

2.2 Óptico por contagem de partículas

Contagem de partículas com OPC segmenta por classes de diâmetro (tipicamente 0,1–10 µm). É a base de normas de ventilação como ISO 16890 e de qualificação de salas limpas (ISO 14644). Limitações incluem: coincidência em altas concentrações, resposta dependente do índice de refração e menor acurácia abaixo de ~0,1–0,2 µm.

2.3 Espectrometria fracionária

Para eficiência fracionária de alta resolução, combinam-se SMPS (mobilidade) e APS/OPA (aerodinâmico), cobrindo de ~10 nm a dezenas de micrômetros. Um espectrômetro de aerossol dedicado integra ambos. O CPC (contadores por condensação) amplia a sensibilidade para partículas ultrafinas. Esta abordagem é mandatória para filtros HEPA e ULPA (EN 1822/ISO 29463), determinando MPPS e eficiência mínima.

2.4 Ensaios de varredura e integridade

Para detecção de vazamentos locais, a varredura com sonda e fotômetro/OPC avalia integridade do elemento em fábrica e em campo (ISO 14644-3, EN 1822). Complementa o ensaio global, identificando falhas de selagem ou defeitos localizados.

2.5 Quando usar cada técnica

Gravimétrico/fotométrico: tendência de carregamento, capacidade de retenção de pó e avaliações de massa total.

OPC: conformidade de ventilação geral (ISO 16890) e monitoramento em tempo real em faixas 0,3–10 µm.

SMPS+CPC: ultrafinos e MPPS; P&D de meios filtrantes e avaliação eletrostática.

APS/OPA: partículas grossas, filtros pré-filtros e aplicações industriais com poeira micrométrica.

Varredura: validação de filtros HEPA e ULPA em fábrica e in situ.

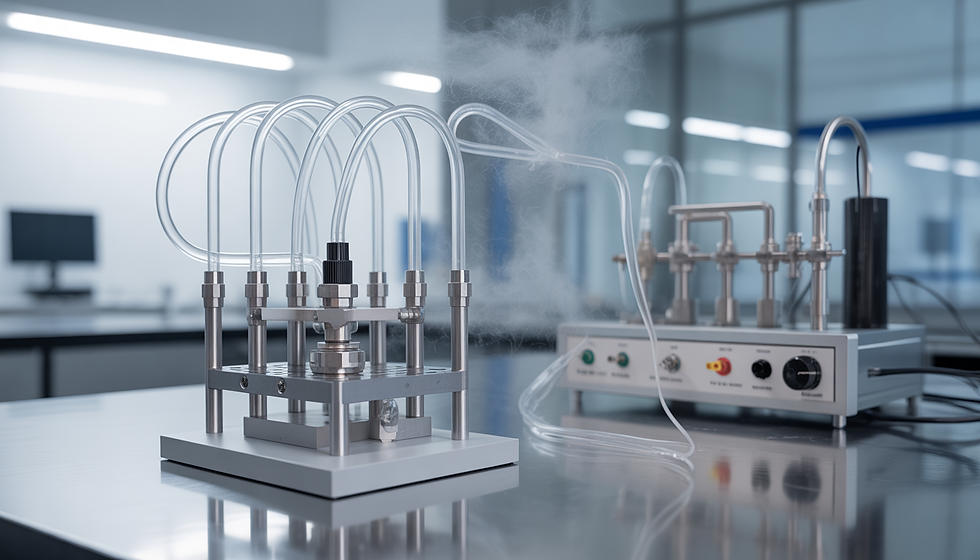

3. Equipamentos Usados no Setor

A confiabilidade do ensaio depende de sistemas de teste e medição integrados e calibrados. Componentes típicos:

Geradores de aerossol (NaCl/KCl, DEHS/PAO, PSL) com controle de concentração e distribuição; neutralizadores para reduzir carga elétrica.

Espectrômetro de aerossol (SMPS/APS/OPA) para distribuição por tamanho e cálculo de eficiência fracionária.

OPC e CPC para contagem de partículas em tempo real, com amostragem isocinética a montante/jusante.

Fotômetros para avaliação de concentração total e testes de vazamento com varredura.

Transdutores de pressão diferencial de alta resolução e baixa deriva, com condicionamento térmico para estabilidade.

Sistemas de controle de vazão, mistura e condicionamento (temperatura/umidade), garantindo homogeneidade do aerossol de teste.

Bancadas e dutos para filtros completos (ISO 16890, EN 1822/ISO 29463) e dispositivos para amostras planas de meios filtrantes (P&D).

Nos últimos anos, plataformas automatizadas (incluindo sistemas TOPAS, entre outros fabricantes) consolidaram módulos de geração de aerossol, amostragem isocinética, medição fracionária e registro de dados, com integração a LIMS e rastreabilidade metrológica. A automação reduziu variabilidade operacional e expandiu a reprodutibilidade interlaboratorial.

4. Aplicações Reais em Indústria e Laboratórios

4.1 Ventilação geral e HVAC

A ISO 16890 substituiu abordagens antigas (EN 779) ao classificar filtros por ePM1, ePM2,5 e ePM10 com base em análise granulométrica e ponderação por espectros ambientais. Inclui etapa de descarregamento por IPA para avaliar a contribuição eletrostática. Ensaios requerem OPC, geradores de KCl e controle de pressão diferencial.

4.2 Filtros HEPA e ULPA para salas limpas

As famílias EN 1822/ISO 29463 determinam a eficiência fracionária no MPPS e classificam H10 a U17. Em fábrica, realiza-se varredura de vazamentos; em campo, ISO 14644-3 orienta testes de integridade. A instrumentação típica inclui SMPS/CPC, fotômetros e OPC, além de dutos com amostragem isocinética e transdutores de pressão diferencial.

4.3 Indústria farmacêutica e biotecnologia

Processos sob GMP exigem conformidade com ISO 14644 e qualificação periódica de sistemas HEPA/ULPA. A rastreabilidade de dados, controle ambiental e validação cruzada de instrumentos são práticas mandatórias para auditorias e reprodutibilidade.

4.4 Turbinas a gás e compressores

Normas como ISO 29461 abordam filtros de admissão com altas vazões e ambientes severos (aerossóis salinos e poeiras higroscópicas). Ensaios combinam medição fracionária, curvas de pressão diferencial sob carregamento e avaliação de queda de desempenho em névoa/chuva.

4.5 Automotivo e motores de combustão

Ensaios de filtros de ar automotivos (por exemplo, ISO 5011) focam capacidade de retenção de poeira, estabilidade estrutural e eficiência em faixas micrométricas, com controle rigoroso de poeira de teste, fluxo e perda de carga. Para cabines, adota-se abordagem fracionária semelhante à ventilação geral.

4.6 Desenvolvimento de meios filtrantes

Laboratórios de P&D utilizam bancadas para amostras planas para mapear eficiência x tamanho e pressão diferencial em função da velocidade face e da microestrutura (diâmetro de fibra, porosidade, gradiente, cargas permanentes), acelerando ciclos de formulação.

5. Boas Práticas e Parâmetros Críticos

5.1 Redução de incerteza e aumento de reprodutibilidade

Calibração rastreável de OPC, CPC, espectrômetro de aerossol, fotômetros e transdutores de pressão.

Neutralização do aerossol de teste para minimizar efeitos de carga e melhorar a reprodutibilidade.

Amostragem isocinética e linhas de amostragem curtas para reduzir perdas por difusão, deposição e curvas.

Controle de temperatura e umidade; muitos aerossóis são higroscópicos e alteram o diâmetro efetivo.

Ensaios em duplicata/triplicata e filtros de referência para controle estatístico de processo.

5.2 Escolha e integração de equipamentos

Faixa de tamanho: SMPS para ultrafinos; APS/OPA para micrométricos; OPC quando a faixa 0,3–10 µm é suficiente.

Concentração: evitar coincidência em OPC e saturação em CPC; usar diluidores quando necessário.

Resposta dinâmica: fotômetros e OPC para eventos transitórios; SMPS para espectros detalhados porém com varredura temporal.

Medida de pressão diferencial: selecionar transdutor conforme a queda esperada e resolução requerida; filtrar ruído pneumático.

Sistemas de teste e medição integrados (por exemplo, plataformas automatizadas como sistemas TOPAS) reduzem variabilidade operacional e simplificam conformidade com normas de ensaio.

5.3 Evitar erros comuns

Desalinhamento de sondas e má homogeneização do escoamento geram vieses upstream/downstream.

Não considerar o descarregamento por IPA (ISO 16890) em meios eletrostáticos superestima a eficiência.

Falta de neutralização e controle de RH altera o MPPS e a eficiência fracionária.

Não corrigir coincidência em OPC e tempo morto em CPC distorce contagens.

Subestimar perdas em linhas (difusão e deposição gravitacional) compromete balanços de massa/contagem.

5.4 Protocolos e normas de ensaio relevantes

ISO 16890: classificação ePM1/ePM2,5/ePM10 por distribuição em 0,3–10 µm, incluindo descarregamento por IPA.

EN 1822 / ISO 29463: MPPS e classificação de filtros HEPA e ULPA; varredura de vazamentos.

ISO 14644: qualificação de salas limpas, contagem de partículas e testes de integridade.

ISO 5011 (automotivo) e ISO 29461 (turbinas): protocolos de carregamento e desempenho em serviço.

ASHRAE 52.2: referência histórica e complementar para ventilação, comparável à ISO 16890 em certas aplicações.

6. Conclusão Técnica

Nas últimas duas décadas, o setor migrou de métricas agregadas para medições de eficiência fracionária com alta resolução, impulsionado por espectrômetros de aerossol avançados, integração digital e normas de ensaio mais exigentes. A qualidade de um teste de filtros hoje depende do controle rigoroso do aerossol de teste, da metrologia de contagem de partículas e da medição precisa de pressão diferencial, assegurando resultados comparáveis e decisões confiáveis em P&D, QA e compliance.

Instrumentação adequada e sistemas de teste e medição integrados — incluindo soluções automatizadas como os sistemas TOPAS — são determinantes para reduzir incerteza, aumentar a reprodutibilidade e cumprir ISO 16890, EN 1822/ISO 29463 e ISO 14644.

CTA Técnico Final

Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários