Medição da Resistência Mecânica em Meios Filtrantes: Métodos, Normas e Equipamentos

- Pituã Brasil Business

- há 6 dias

- 6 min de leitura

Protocolos e instrumentação para avaliar a integridade estrutural de meios filtrantes sob carga mecânica e aerodinâmica.

Este artigo técnico sintetiza fundamentos, métodos de medição e normas aplicáveis para mensurar resistência mecânica de meios filtrantes, assegurando teste de filtros com reprodutibilidade, rastreabilidade e comparabilidade entre laboratórios.

1. Conceitos Fundamentais

A resistência mecânica de meios filtrantes descreve a capacidade do material e do conjunto filtrante de suportar cargas estáticas e dinâmicas sem falha (ruptura, rasgo, delaminação, colapso de plissas) ao longo do ciclo de vida. Em filtros em operação, a fonte dominante de solicitação é a pressão diferencial, decorrente do escoamento do fluido através da microestrutura porosa.

O comportamento de partículas no escoamento (inércia, difusão, interceptação e sedimentação) determina a distribuição de deposição no meio, alterando gradualmente a perda de carga. A formação de cake e o carregamento de pó elevam a pressão diferencial, intensificando tensões no scrim, ligantes e interfaces de dobras ou corrugações. Para filtros HEPA e ULPA, fibras de microfibra de vidro ou camadas de nanofibras introduzem fragilidade específica a flexão, compressão e impacto.

Parâmetros críticos:

Resistência à tração, alongamento e módulo (direções MD/CD) para não tecidos e papéis filtrantes.

Resistência ao estouro (burst) sob carga biaxial, relevante para pleats e mantas sem suporte.

Resistência ao rasgo (propagação) e à punctura, essenciais para montagem e manutenção.

Rigidez e resistência à fadiga de plissas (pleatability, retenção de geometria) sob variações de ΔP.

Estabilidade dimensional e resistência em condições ambientais (temperatura, umidade, agentes químicos).

Do ponto de vista de física de aerossóis, o dimensionamento do fluxo e a seleção do aerossol de teste (DEHS, parafínicos, NaCl, KCl, PSL) afetam a análise granulométrica e a eficiência fracionária. A integridade mecânica deve ser avaliada de forma acoplada aos parâmetros de desempenho: queda de pressão, distribuição de poros e eficiência versus diâmetro aerodinâmico.

2. Métodos e Técnicas de Medição

2.1 Ensaios mecânicos estáticos

Medições padronizadas de propriedades intrínsecas do meio:

Tração (ex.: ISO 13934, ISO 9073-3; ASTM D5034/D5035): determina tensão de ruptura, alongamento e módulo em MD/CD. Aplicável a não tecidos, papéis e tecidos técnicos.

Estouro (burst) (ex.: ISO 13938-1/2, ASTM D3786): avalia resistência biaxial; boa correlação com estabilidade de plissas e mantas.

Rasgo (ex.: ISO 1974 Elmendorf): mede a resistência à propagação de falhas, relevante na conversão e montagem.

Punctura (ex.: ISO 12236 CBR/ASTM D4833): simula cargas concentradas e riscos de dano por partículas ou manuseio.

Rigidez à flexão (ex.: ISO 5628): orienta a formabilidade e a retenção de geometria em plissas.

Vantagem: quantificam propriedades materiais com boa repetibilidade. Limitação: não capturam efeitos de fluxo, carregamento particulado e ciclos de ΔP.

2.2 Ensaios dinâmicos e acoplados ao fluxo

Pulsação de pressão (ex.: VDI 3926, práticas correlatas do ISO 11057 para mangas): submete o meio a ciclos de ΔP/fluxo, avaliando fadiga e perda de integridade de superfície e costuras.

Carregamento com poeira (gravimetria): fluxo controlado com pó padrão, medindo aumento de ΔP e massa depositada. Indica tendência ao colapso ou deformação.

Integridade do conjunto para HEPA/ULPA (EN 1822/ISO 29463): varredura com contagem de partículas e determinação do MPPS e eficiência fracionária antes e após ciclos de estresse mecânico/ambiental.

Step de vazão/ΔP: curva ΔP vs. velocidade face; mudanças irreversíveis sugerem deformação plástica ou microcolapsos.

Vantagem: reproduzem condições reais; permitem correlação direta entre resistência mecânica e desempenho de filtração. Limitação: maior complexidade metrológica e necessidade de condicionamento ambiental.

2.3 Medições ópticas e fracionárias

Para correlacionar integridade mecânica e retenção, a medição de eficiência fracionária é realizada com espectrômetro de aerossol (ex.: SMPS para 10–500 nm, OPS/OPC para 0,3–10 µm) e contadores de partículas upstream/downstream. Essas técnicas quantificam o deslocamento do MPPS e perdas de desempenho originadas por microfissuras ou delaminações após estresse mecânico.

Aplicação: HEPA/ULPA (EN 1822, ISO 29463), HVAC (ISO 16890) e filtros de processos. Limitação: não medem força; indicam impacto funcional da degradação mecânica.

2.4 Gravimetria e porometria

Gravimetria: determina massa de pó retida e sua relação com ΔP, útil para projeção de vida útil e avaliação de compactação do cake.

Porometria/bubble point (ex.: ASTM F316): não é um ensaio mecânico, mas auxilia a detectar mudanças estruturais pós-estresse (variação de diâmetro de poros).

2.5 Quando usar cada técnica

Desenvolvimento de material: tração, burst, rasgo, punctura, rigidez, porometria.

Validação do conjunto: integridade HEPA/ULPA, ΔP-vazão, varredura de vazamentos, eficiência fracionária.

Qualificação para operação severa: pulsação de pressão, carregamento de poeira, ciclos térmicos/umidade.

Tabela conceitual: comparação de métodos

3. Equipamentos Usados no Setor

3.1 Máquinas universais e dispositivos mecânicos

Máquina universal de ensaios com garras adequadas e extensômetros (contato ou óticos) para tração em MD/CD e determinação de módulo.

Testers de estouro (hidráulico/pneumático) para mantas e papéis filtrantes.

Dispositivos de rasgo e punctura com geometria padronizada e controle de taxa de deformação.

Equipamentos de rigidez e dobramento para avaliar pleatability e resistência à fadiga de dobras.

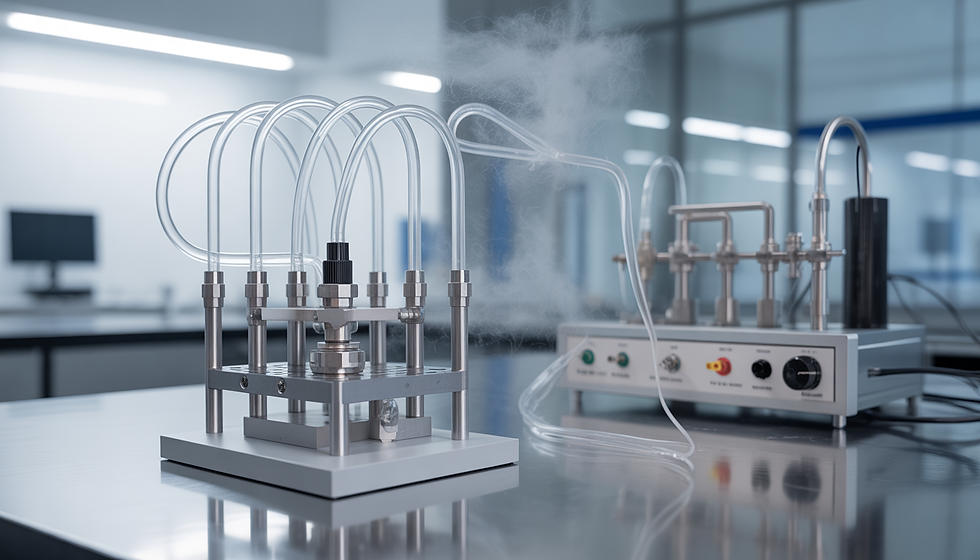

3.2 Bancadas de teste de filtros e aerossóis

Geradores de aerossol (óleo DEHS, NaCl, KCl, PSL) com diluição e estabilização de concentração para ensaios de eficiência.

Espectrômetro de aerossol (SMPS/OPC) e contadores de partículas para upstream/downstream e varredura de vazamentos.

Transdutores de pressão diferencial de alta resolução e controladores de vazão volumétrica/velocidade de face.

Sistemas de teste e medição integrados para ISO 16890, EN 1822/ISO 29463 e ISO 29461 (turbinas), incluindo varredura automatizada do meio e do conjunto.

Sistemas TOPAS são frequentemente utilizados em laboratórios para ensaios de filtros e meios filtrantes, oferecendo bancadas para testes de eficiência fracionária, geradores de aerossol, diluidores e módulos de medição de ΔP. Soluções equivalentes de outros fabricantes também são usadas em conformidade com as normas.

3.3 Ensaios dinâmicos e ambientais

Rigs de pulsação de pressão para simular backpulse e variações de ΔP em mangas e cartuchos.

Câmaras climáticas para condicionamento a temperatura/umidade (ex.: 23 °C/50% UR) e ciclos acelerados.

Aquisição de dados sincronizada (força, deslocamento, ΔP, vazão, concentração) para análise de histerese e fadiga.

4. Aplicações Reais em Indústria e Laboratórios

Filtros automotivos (admissão de ar): ensaios conforme ISO 5011 com carregamento de pó, monitoramento de ΔP e integridade do pack. Verificação de colapso de plissas sob vibração e alta vazão.

Salas limpas e HVAC: avaliação de eficiência fracionária e integridade de HEPA/ULPA (EN 1822/ISO 29463) e filtros ISO 16890. Ensaios de ΔP-vazão para dimensionamento e verificação de resistência do meio e do envelope.

Indústria farmacêutica: testes sob GxP com rastreabilidade, reprodutibilidade e controle de contagem de partículas. Gestão de condicionamento e descarga de eletret (exposição a IPA) quando aplicável.

Turbinas a gás e compressores: ISO 29461 com pulsação e eventos de alta carga de partículas. Avaliação de resistência à unidade e integridade de selos sob alto ΔP.

Meios filtrantes avançados (nanofibras, PTFE, microfibra de vidro): verificação de fragilidade a flexão e impacto, estabilidade térmica e resistência a solventes, correlacionando com mudanças em eficiência fracionária.

5. Boas Práticas e Parâmetros Críticos

5.1 Preparação e condicionamento

Cortar corpos de prova em MD e CD, dimensões conforme norma; evitar rebarbas e danos.

Condicionar amostras a 23 °C/50% UR (ex.: ISO 139 para têxteis) por tempo suficiente para equilíbrio higroscópico.

Registrar massa areal, espessura e densidade aparente para normalização de resultados.

5.2 Metrologia e incerteza

Calibração rastreável de células de carga, extensômetros, transdutores de pressão diferencial e medidores de vazão.

Controle de aerossol de teste: estabilidade de concentração e análise granulométrica com SMPS/OPC; checagem de perdas em linhas (difusão/impação).

Amostragem upstream/downstream isocinética e com linhas curtas para reduzir perdas por difusão.

5.3 Protocolos de ensaio

Definir critérios de falha: ruptura, delaminação, queda abrupta de eficiência fracionária, aumento irreversível de ΔP, deformação de plissas.

Empregar planos de amostragem com replicatas e randomização para estimar repetibilidade e reprodutibilidade.

Em testes de pulso, controlar duty cycle, amplitude e número de ciclos; registrar histerese ΔP.

5.4 Integração mecânico-funcional

Correlacionar curvas tensão–deformação e pressão de estouro com variações de ΔP-vazão e eficiência fracionária antes/depois do estresse.

Monitorar deslocamento do MPPS e variação de penetração após ciclos mecânicos para detectar microdanos.

Para eletrets, considerar descarga por IPA (ISO 16890/ISO 29463) e reavaliar desempenho.

5.5 Erros comuns a evitar

Usar amostras com orientação não controlada (MD/CD) e sem condicionamento.

Negligenciar a seleção do range adequado de transdutor de ΔP e de célula de carga.

Operar fora da faixa de confiabilidade do espectrômetro de aerossol ou do contador de partículas por saturação.

Comparar resultados sem normalizar por massa areal/espessura e sem registrar ambiente.

6. Conclusão Técnica

A avaliação da resistência mecânica de meios filtrantes requer a combinação de ensaios mecânicos normatizados e testes acoplados ao fluxo, com controle rigoroso de aerossóis, ΔP e ambiente. A integração de medições de eficiência fracionária, ΔP e integridade do conjunto, conforme normas de ensaio como ISO 16890, EN 1822/ISO 29463 e ISO 29461, é essencial para garantir confiabilidade, segurança operacional e conformidade regulatória.

A seleção de sistemas de teste e medição adequados — incluindo geradores de aerossol, espectrômetros, contadores, transdutores de pressão e bancadas de ensaio (por exemplo, sistemas TOPAS e equivalentes) — reduz incerteza e aumenta a reprodutibilidade entre laboratórios.

CTA técnico: Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários