Normas Automotivas Internacionais para Filtros: do teste à certificação com reprodutibilidade real

- Pituã Brasil Business

- 14 de nov.

- 6 min de leitura

Como padronizar medições, eliminar incertezas e acelerar a certificação em ambientes regulados

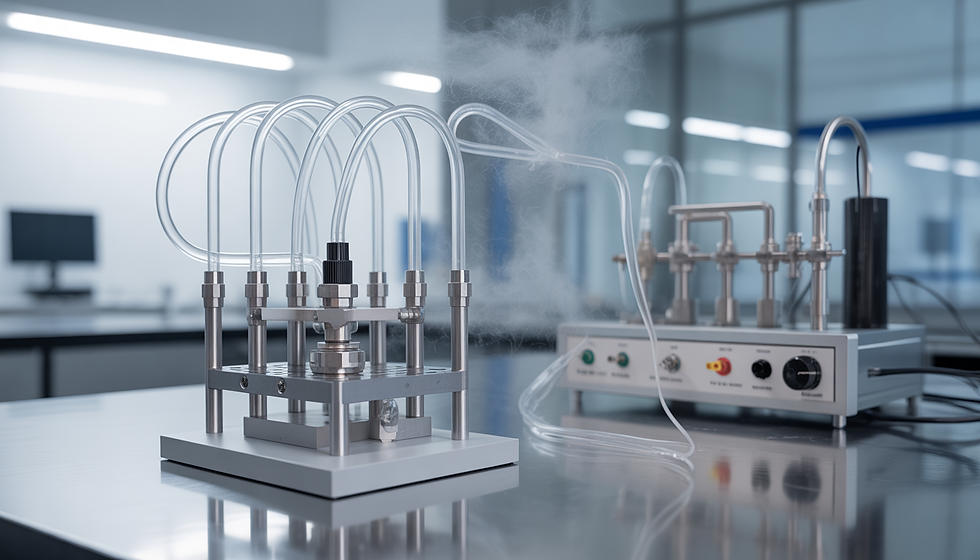

Eu estava diante da bancada de testes para filtros, olhando a curva de eficiência fracionária oscilar na tela. Era tarde, o compressor ainda vibrava ao fundo, e a equipe de P&D aguardava uma resposta. Eu sou Lucas Ribeiro, consultor técnico da Pituã Brasil Business, e naquele laboratório a pressão não era só diferencial: era de prazo, auditoria e custo. O cliente havia reprojetado um meio filtrante para um filtro de ar de motor e um filtro de cabine, mas os resultados se contradiziam entre testes internos e o laboratório externo.

O relatório de auditoria citava falhas: aerossol de teste instável, contagem de partículas sem calibração conforme ISO 21501-4 e curvas fora do previsto pela ISO 5011 e ISO 11155. O gargalo não era o produto; era a medição. Sem dados reprodutíveis, a decisão técnica vira opinião. E opinião não passa em certificação.

O gargalo técnico que trava seu programa de filtros

Quando a engenharia esbarra em inconformidades recorrentes, o bloqueio raramente é o meio filtrante em si. O gargalo costuma estar na forma como testamos:

Falta de medição precisa de eficiência fracionária por tamanho de partícula.

Ausência de equipamentos adequados (geradores de aerossol estáveis, espectrômetro de aerossol e contadores calibrados).

Testes fora das normas de ensaio (ISO 5011, ISO 19438, ISO 11155, ISO 29463/EN 1822), com amostragem inadequada e controle frágil de fluxo e pressão diferencial.

Baixa reprodutibilidade de medições entre bancadas e turnos, gerando dúvidas e retrabalho.

Decisões tomadas por estimativa, sem curvas completas de penetração e sem balanço massa/partículas.

Esse é o ponto de estrangulamento: sem um sistema de teste capaz de controlar aerossol de teste, fluxo, temperatura, umidade e instrumentação com rastreabilidade, todo o restante da cadeia — projeto, compras, produção e validação — fica instável. Elimine o gargalo, e o fluxo volta a andar: P&D ganha velocidade, qualidade ganha previsibilidade e a certificação acontece sem sobressaltos.

A prova: dados, normas e tecnologias que tiram a incerteza do caminho

Princípios que importam nos testes de filtros

Eficiência fracionária: medir a penetração por faixa de tamanho é o que separa um “passou” de um projeto verdadeiramente otimizado. É aqui que se encontra o MPPS (Most Penetrating Particle Size).

Contagem de partículas: sem calibração conforme ISO 21501-4, os números de partículas não comparáveis geram falsas conclusões.

Aerossol de teste: estabilidade de concentração e espectro (NaCl, KCl, DEHS, PAO) é essencial para reprodutibilidade de medições.

Pressão diferencial: medir a queda de pressão em função da vazão evita surpresas de consumo energético e dimensionamento incorreto.

Balanço integral: associar eficiência fracionária, carga de pó/névoa e comportamento ao longo do tempo mostra a vida útil real do filtro.

Normas automotivas e correlatas que você precisa dominar

ISO 5011: filtros de ar para motores de combustão — fluxo, poeira de teste, eficiência, capacidade de retenção e restrição.

ISO 19438: eficiência em serviço de filtros de combustível diesel sob condições padronizadas.

ISO 11155-1/2 e DIN 71460: desempenho de filtros de cabine (particulado e gases).

ISO 4548 (série): métodos para filtros de óleo de motor (pressão, retenção, by-pass).

ISO 29463/EN 1822: classificação e ensaio de filtros HEPA e ULPA por eficiência fracionária e vazamentos.

ISO 21501-4: requisitos de calibração de contadores ópticos de partículas para garantir comparabilidade entre laboratórios.

ISO 14644-3: métodos de ensaio em salas limpas, útil para qualificação de filtros e sistemas em campo.

Comparando tecnologias: por que o conjunto certo é decisivo

Espectrômetro de aerossol vs. contadores únicos: o espectrômetro de aerossol entrega distribuição de tamanho e penetração por canal; contadores de partículas por canal fixo podem perder o MPPS.

Geradores de aerossol com controle fechado vs. nebulizadores genéricos: estabilidade e repetibilidade do desafio de partículas são críticas para eficiência fracionária confiável.

Sistemas modulares com monitoramento de fluxo, temperatura e umidade vs. medições manuais: reduzem variabilidade e aumentam a rastreabilidade.

Como sistemas TOPAS eliminam incertezas

Geração de aerossol com alta estabilidade e faixa de concentração ajustável, suportando NaCl, KCl, DEHS e PAO.

Integração com espectrômetro de aerossol e contadores calibrados conforme ISO 21501-4.

Controle de vazão e pressão diferencial com laço fechado, assegurando pontos de ensaio exatamente nos valores normativos.

Software com trilha de auditoria, registro contínuo e relatórios alinhados às normas de ensaio.

O resultado é reprodutibilidade verdadeira, capaz de transferir resultados entre laboratórios e plantas, reduzindo divergências e acelerando certificação.

A história: quando a medição certa destravou um programa inteiro

Em um projeto recente, uma fabricante de sistemas de admissão tinha dois objetivos: reduzir 12% a queda de pressão inicial e manter a eficiência mínima definida na ISO 5011 com pó de teste A2. Os protótipos mostravam ganhos de restrição, mas a eficiência fracionária variava muito entre lotes e laboratórios.

Ao auditar a bancada, encontramos três causas: gerador de aerossol sem controle estável, contadores de partículas sem calibração ISO 21501-4 e amostragem a montante/ jusante mal posicionada. Implementamos uma bancada de testes para filtros com geração de DEHS estável, espectrômetro de aerossol para curvas de penetração e medição de pressão diferencial com resolução adequada.

O gargalo cedeu em dias. A partir de curvas reprodutíveis, a equipe ajustou o meio filtrante e a geometria de plissas, atingindo queda de pressão 14% menor com a mesma eficiência no MPPS. Em paralelo, a área de qualidade adotou um protocolo de qualificação de filtros derivado da ISO 5011 e trechos da ISO 21501-4, padronizando aceitação por lote. O dossiê técnico foi submetido e aprovado sem ressalvas.

Como bônus, a mesma infraestrutura passou a qualificar filtros de cabine conforme ISO 11155-1/2 e a validar elementos HEPA de linha de pintura segundo ISO 29463/EN 1822, melhorando a gestão de salas limpas e reduzindo refugos.

Solução prática: do planejamento à reprodutibilidade garantida

Como definir o equipamento certo

Especificar a norma alvo: ISO 5011, ISO 19438, ISO 11155, ISO 29463/EN 1822 e requisitos internos de qualidade.

Selecionar a faixa de vazão e a interface de amostras: dimensionar a bancada de testes para filtros com margens a 120% da vazão nominal.

Escolher o aerossol de teste e controle: geradores com estabilidade e medição de concentração em tempo real.

Instrumentação: espectrômetro de aerossol para eficiência fracionária, contagem de partículas calibrada, transdutores de pressão diferencial de alta resolução e medidores de fluxo confiáveis.

Software e rastreabilidade: registro contínuo, calibrações, incerteza de medição e trilha de auditoria para auditorias regulatórias.

Como interpretar resultados

Curva de penetração vs. MPPS: avalie onde o filtro é mais vulnerável e otimize o meio filtrante.

Eficiência fracionária vs. carga: enxergue a evolução com poeira/névoa e defina intervalos de manutenção.

Pressão diferencial vs. vazão: valide impactos em consumo energético e desempenho do sistema.

Comparabilidade interlaboratorial: use padrões e checagens com amostras de referência.

Como garantir reprodutibilidade

Calibração periódica conforme ISO 21501-4 e rastreabilidade para transdutores de pressão/fluxo.

Procedimentos de amostragem (probes isocinéticos, posicionamento a montante e jusante conforme norma).

Controle de variáveis ambientais (temperatura e umidade) e do aerossol de teste.

Relatórios padronizados e critérios de aceitação vinculados às normas de ensaio.

Como a Pituã apoia sua decisão técnica

Seleção de tecnologia adequada à sua aplicação, incluindo sistemas TOPAS e integrações com instrumentação de terceiros.

Comissionamento, treinamento e protocolos de validação.

Suporte pós-venda com check-ups de reprodutibilidade e ajustes de método.

Solicite agora: da dúvida ao laudo aprovado

Fale com nosso time para obter:

Orientação técnica personalizada para sua norma e aplicação.

Cotação detalhada de bancada, geradores de aerossol, espectrômetro de aerossol e contadores.

Plano de qualificação de filtros e transferência de método entre unidades e laboratórios.

Guia rápido de apoio

Métricas que importam em testes de filtros

Eficiência fracionária e MPPS.

Pressão diferencial inicial e ao longo da carga.

Capacidade de retenção e life-cycle de perda de carga.

Concentração e estabilidade do aerossol de teste.

Ferramentas essenciais

Bancada de testes para filtros com controle de fluxo e pressão diferencial.

Gerador de aerossol com estabilidade controlada.

Espectrômetro de aerossol e contagem de partículas calibrada (ISO 21501-4).

Sensores de T/RH e software de aquisição com trilha de auditoria.

Erros comuns que prejudicam ensaios

Substituir curva fracionária por um único ponto de eficiência.

Desprezar posicionamento da amostragem e perdas em linhas.

Ignorar calibração e incerteza de medição.

Operar fora dos limites das normas de ensaio (vazão, poeira, tempo de condicionamento).

FAQ técnico

1) Preciso sempre de espectrômetro de aerossol? Para conformidade com ISO 29463/EN 1822 e desenvolvimento fino de meio filtrante, sim. Em ISO 5011/19438, a análise fracionária acelera P&D e reduz retrabalho, mesmo quando a norma permite medições agregadas.

2) Como comparo resultados entre laboratórios? Use contagem de partículas calibrada (ISO 21501-4), padrões internos, procedimentos de amostragem equivalentes e relatórios com incerteza expandida.

3) Qual aerossol de teste escolher? NaCl/KCl para partículas finas hidrofílicas, DEHS/PAO para estabilidade e ampla faixa de tamanhos. A escolha depende da norma e do objetivo (desenvolvimento, controle de qualidade, certificação).

4) Posso usar a mesma bancada para filtros automotivos e HEPA? Com modularidade e instrumentação apropriada, é possível testar filtros de motor/cabine (ISO 5011/11155) e realizar ensaios HEPA/ULPA (ISO 29463/EN 1822), trocando cabeçotes, geradores e faixas de vazão.

5) Como dimensionar a queda de pressão? Mapeie pressão diferencial em função da vazão e temperatura. Projete a área efetiva e o padrão de plissas para atingir alvo de restrição com folga operacional.

Conclusão: medir certo é produzir certo

Em ambientes regulados e cadeias automotivas, cumprir normas de ensaio não é um rito burocrático: é o caminho para reduzir risco, acelerar lançamentos e proteger margens. Quando você elimina o gargalo de medição — com aerossol de teste estável, espectrômetro de aerossol, contagem de partículas calibrada e controle fino de pressão diferencial — a reprodutibilidade aparece e a certificação deixa de ser um obstáculo.

Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros e análise de partículas, fale conosco agora mesmo.

_edited_edited.jpg)

Comentários