O papel dos aerossóis em testes de vazamento de filtros

- Pituã Brasil Business

- há 4 dias

- 6 min de leitura

Fundamentos, métodos e equipamentos para garantir a integridade e o desempenho de filtros industriais e de salas limpas

Os aerossóis são o elemento físico central para avaliar vazamentos, eficiência fracionária e integridade de sistemas de filtragem, sustentando medições comparáveis e rastreáveis em conformidade com normas de ensaio.

1. Conceitos Fundamentais

O teste de filtros depende do comportamento de partículas em suspensão (aerossóis) geradas e condicionadas de forma controlada. Aerossol de teste é a fase dispersa de partículas em um gás, com distribuição granulométrica e concentração definidas, usadas como traçador para detectar vazamentos e medir eficiência.

A captura de partículas por meios filtrantes ocorre via múltiplos mecanismos: impacto inercial (partículas maiores e/ou a altas velocidades), interceptação (trajetória tangente à fibra), difusão Browniana (partículas ultrafinas), sedimentação gravitacional e forças eletrostáticas. A combinação desses mecanismos determina a curva de eficiência fracionária, com destaque para a MPPS (Most Penetrating Particle Size), que geralmente encontra-se entre 0,05 e 0,4 µm em filtros HEPA e ULPA.

Em testes de vazamento, aplica-se uma nuvem de aerossol upstream do filtro e mede-se a presença de partículas downstream. Vazamento é a passagem localizada de aerossol que ultrapassa o meio filtrante, a vedação ou o quadro, e difere de penetração intrínseca uniforme do meio. Parâmetros críticos incluem:

Distribuição de tamanho e estabilidade do aerossol de teste.

Concentração upstream adequada para o método de detecção escolhido.

Velocidade de face, vazão e pressão diferencial no elemento ensaiado.

Condições ambientais (temperatura e umidade) e neutralização de carga.

Geometria e isocineticidade da amostragem.

A pressão diferencial é medida em paralelo para verificar conformidade com o ponto de operação e para detectar anomalias (dobras colapsadas, obstruções ou falhas de vedação). Ela também é um indicador energético relevante em sistemas HVAC e de processo.

2. Métodos e Técnicas de Medição

2.1 Fotometria de espalhamento (ensaios de vazamento in situ)

Fotômetros medem concentração de aerossol por espalhamento de luz, fornecendo resposta de massa aproximada. Em varreduras (scanning) sobre a superfície do filtro, detectam picos locais que indicam vazamentos. São amplamente utilizados em salas limpas e equipamentos HVAC, seguindo práticas de ISO 14644-3 e EN 1822/ISO 29463 para filtros HEPA/ULPA.

Vantagens: resposta rápida, boa sensibilidade para PAO/DEHS, adequado para varredura de grandes áreas.

Limitações: não resolve tamanho; resposta depende do índice de refração e da granulometria; requer controle rigoroso da concentração upstream.

Aerossois típicos: DEHS/PAO (liquidos), gerados por jato Laskin ou atomizadores.

2.2 Contagem de partículas e eficiência fracionária

Para avaliar eficiência fracionária, medem-se espectros upstream e downstream com base em número, gerando curvas versus diâmetro aerodinâmico ou elétrico. Combinações comuns incluem:

SMPS (espectrômetro de mobilidade, uma classe de espectrômetro de aerossol) para 10–500 nm.

OPC (contador óptico) para ~0,3–10 µm.

APS (espectrômetro de partículas aerodinâmicas) para 0,5–20 µm.

O resultado é a eficiência por classe de tamanho e a identificação da MPPS. Este método é exigido para classificação de filtros HEPA e ULPA segundo EN 1822/ISO 29463 e complementa testes gravimétricos e fotométricos.

Vantagens: resolução granulométrica, base física clara para análise comparativa.

Limitações: maior complexidade e tempo; sensível a cargas elétricas (necessária neutralização) e à diluição correta.

2.3 Gravimetria e métodos de massa

Em aplicações de ventilação geral (ISO 16890), a eficiência é reportada em termos de PM1, PM2,5 e PM10, derivadas de contagem de partículas e conversões para massa com modelos de densidade e forma. Ensaios gravimétricos clássicos avaliam capacidade de retenção de pó e queda de pressão diferencial ao longo do carregamento, relevantes para filtros automotivos e industriais.

Vantagens: diretamente relacionada a emissões de massa e capacidade de poeira.

Limitações: não resolve detalhes fracionários finos; dependente do material padrão de poeira.

2.4 Considerações de amostragem e condicionamento

Neutralização de carga (ex.: neutralizadores por raio-X) conforme EN 1822/ISO 29463 para garantir comportamento de partículas reprodutível.

Diluição para manter instrumentos dentro da faixa linear e reduzir perdas por deposição.

Amostragem isocinética para evitar vieses por inércia, especialmente em altas velocidades.

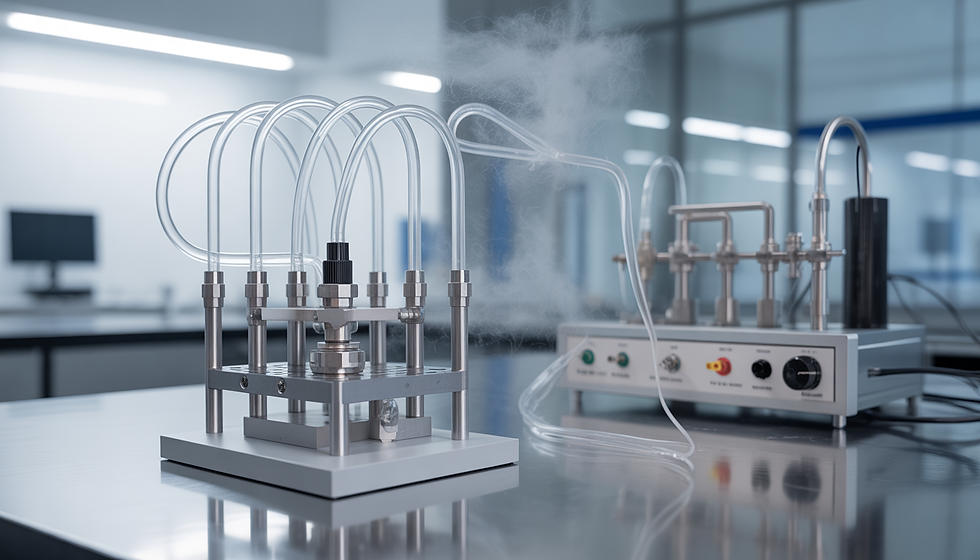

3. Equipamentos Usados no Setor

A seleção de sistemas de teste e medição depende do objetivo (vazamento in situ, caracterização fracionária, teste de meios filtrantes) e dos requisitos normativos.

3.1 Geração e condicionamento de aerossol

Geradores de aerossol líquido: jato Laskin, atomizadores pressurizados ou piezoelétricos para DEHS, PAO, óleo branco.

Geradores de sal (NaCl/KCl): soluções nebulizadas e secas para distribuição submicrométrica estável.

PSL (polistireno latex): monodisperso, referência para calibração e verificação de eficiência fracionária.

Neutralizadores de carga e diluidores: estabilizam a distribuição e evitam saturação do detector.

Exemplos de plataformas amplamente adotadas incluem sistemas TOPAS para geração, condicionamento e medição de aerossóis, bem como bancadas de ensaio para filtros e meios filtrantes.

3.2 Detecção e análise

Fotômetros de espalhamento: varredura de vazamentos em filtros HEPA/ULPA, testes em dutos e plenos de salas limpas.

Contadores ópticos de partículas (OPC): monitoramento de 0,3–10 µm, úteis em HVAC e em ensaios fracionários complementares.

SMPS e CPC: caracterização submicrométrica, curvas detalhadas de penetração/eficiência.

APS: classificação aerodinâmica para partículas maiores e avaliação de comportamento inercial.

3.3 Bancadas e acessórios de ensaio

Bancadas de teste de filtros completos: controle de vazão, temperatura/umidade e pressão diferencial, com pontos de amostragem upstream/downstream.

Dispositivos para análise de meios filtrantes (flat-sheet): medição de permeabilidade, eficiência fracionária e queda de pressão.

Probes de varredura, scanners motorizados, cabeçotes isocinéticos e sistemas de posicionamento com mapeamento de superfície.

4. Aplicações Reais em Indústria e Laboratórios

4.1 Salas limpas e indústria farmacêutica

Em ambientes ISO Classe 5–8, filtros HEPA e ULPA são verificados in situ com aerossol de teste e fotometria, seguindo ISO 14644-3. O objetivo é identificar vazamentos locais em meios e vedações, assegurando contenção e qualidade de ar. Em isoladores e BSCs, aplica-se varredura sistemática com critérios de aceitação definidos por EN 1822/ISO 29463.

4.2 Filtros automotivos e motores

Para filtros de admissão (ISO 5011) e filtros de cabine, são empregados ensaios de eficiência fracionária por contagem e testes de carregamento com poeira padrão. A avaliação da pressão diferencial ao longo do ciclo fornece dados de durabilidade e impacto energético. Testes de vazamento local verificam falhas de colagem e integridade de pregas.

4.3 Turbinas a gás e processos industriais

Em entradas de turbinas e compressores, o controle de aerossol salino e pó fino é crítico. Bancadas com alto fluxo, OPC/APS e fotometria avaliam penetração por faixas de tamanho e integridade mecânica. A mitigação de fouling e a estabilidade da pressão diferencial são objetivos primários.

4.4 HVAC e ventilação geral

Para classificação e seleção conforme normas de ensaio ISO 16890, utilizam-se medições fracionárias e conversão para PM1/PM2,5/PM10. Ensaios de campo com OPC verificam desempenho real em dutos e unidades de tratamento de ar, enquanto varreduras localizadas podem identificar vazamentos em módulos ou plenos.

4.5 P&D de meios filtrantes

Laboratórios de P&D utilizam SMPS/OPC, análise de porosimetria e métodos de análise granulométrica para otimizar microestrutura e carga eletrostática dos meios filtrantes. Avalia-se a MPPS, a curva de penetração e a estabilidade sob umidade e temperatura, com foco em reprodutibilidade e rastreabilidade metrológica.

5. Boas Práticas e Parâmetros Críticos

5.1 Planejamento do ensaio

Selecionar o aerossol de teste compatível com a norma e o detector (DEHS/PAO para fotometria; NaCl/PSL para contagem/eficiência fracionária).

Definir concentração upstream dentro da faixa linear do instrumento e adequada à sensibilidade desejada.

Estabelecer regime de fluxo e pressão diferencial representativos da operação real.

5.2 Preparação e controle de qualidade

Calibração e verificação funcional de fotômetros, OPC, SMPS, APS e transdutores de pressão.

Neutralização de carga para garantir comportamento de partículas estável e comparável entre ensaios.

Ensaios em branco (background) e verificação de vazamentos do circuito de amostragem.

Uso de diluidores rastreáveis para manter a resposta dentro da linearidade.

5.3 Execução do teste de vazamento

Varredura sistemática com velocidade controlada e sobreposição adequada de traços, cobrindo juntas, pregas e perímetros.

Amostragem isocinética e posicionamento correto da ponta de prova para evitar sub ou superamostragem.

Registro contínuo de concentração upstream para normalização da resposta downstream.

5.4 Interpretação e incerteza

Distinguir penetração uniforme do meio de vazamentos localizados por análise do mapa de varredura.

Quantificar a incerteza combinando contribuições de concentração, vazão, calibração e variabilidade do aerossol de teste.

Repetibilidade e reprodutibilidade: repetir varreduras em pontos críticos e comparar entre operadores/bancadas.

5.5 Conformidade com normas de ensaio

EN 1822/ISO 29463: classificação de filtros HEPA e ULPA, MPPS e requisitos de varredura de vazamentos.

ISO 14644-3: métodos para testes de integridade in situ em salas limpas e equipamentos de contenção.

ISO 16890: avaliação para ventilação geral com base em PM1/PM2,5/PM10 e curvas fracionárias.

ISO 5011: filtros de ar de motores de combustão.

6. Conclusão Técnica

O uso controlado de aerossóis estruturados permite distinguir vazamentos localizados de penetração intrínseca, quantificar eficiência fracionária e validar o desempenho de filtros sob condições representativas. A escolha correta entre fotometria, contagem fracionária e métodos gravimétricos, aliada a sistemas de teste e medição adequados (incluindo geradores, espectrômetro de aerossol e instrumentação de contagem de partículas), é determinante para a confiabilidade dos ensaios.

Plataformas integradas, como as disponibilizadas por fabricantes especializados (por exemplo, sistemas TOPAS para geração e caracterização de aerossóis, scanners e bancadas de ensaio), contribuem para reduzir incertezas, assegurar rastreabilidade e elevar a comparabilidade entre laboratórios e campo.

A implementação disciplinada de protocolos conforme normas de ensaio (EN 1822/ISO 29463, ISO 14644-3, ISO 16890) e o controle de variáveis críticas (distribuição do aerossol, neutralização, pressão diferencial, amostragem) traduzem-se em decisões de engenharia mais seguras e em conformidade regulatória.

CTA Técnico Final Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários