O que define a vida útil de um filtro: fundamentos, métodos de ensaio e parâmetros críticos

- Pituã Brasil Business

- há 2 dias

- 6 min de leitura

Subtítulo: Critérios técnicos, medições e normas que determinam quando um filtro atinge o fim de vida em aplicações industriais e de salas limpas.

Resumo técnico: A vida útil de um filtro é definida pela interação entre comportamento de partículas, meio filtrante, regime de fluxo e critérios de desempenho, avaliados por teste de filtros com eficiência fracionária, pressão diferencial e conformidade a normas de ensaio (ex.: ISO 16890, EN 1822, etc.).

1. Conceitos Fundamentais

1.1 Princípios físicos e comportamento de partículas

Em filtração de aerossóis, a captura de partículas ocorre por difusão browniana, interceptação, impacto inercial, sedimentação e forças eletrostáticas. O ponto de menor eficiência, a Most Penetrating Particle Size (MPPS), tipicamente entre 0,07–0,3 µm para filtros HEPA e ULPA, é função do meio, da velocidade facial e da carga eletrostática.

O comportamento de partículas depende de diâmetro aerodinâmico, densidade, fator de forma e higroscopicidade. Aerossóis higroscópicos (p. ex., sulfatos) podem crescer com umidade, alterando a eficiência e a evolução da pressão diferencial. A análise granulométrica (número e massa por faixa de tamanho) é determinante para estimar deposição e entupimento.

1.2 Fundamentos da filtragem e evolução da pressão diferencial

Em meios fibrosos, a perda de carga inicial pode ser aproximada por modelos tipo Darcy–Forchheimer, onde a pressão diferencial (Δp) cresce com a velocidade superficial e a resistência do meio. Durante o carregamento, formam-se depósitos e cake, elevando Δp e, em muitos casos, aumentando a eficiência por peneiramento. Meios eletretas podem apresentar queda de eficiência após descarga eletrostática, justificando ensaios com pré-condicionamento (ex.: vapor de IPA).

A vida útil é governada por uma combinação de: capacidade de retenção de pó, manutenção da eficiência (especialmente no MPPS), estabilidade mecânica (sem bypass ou ruptura), compatibilidade química/térmica e limites operacionais de Δp.

1.3 Parâmetros críticos

Eficiência fracionária: eficiência por faixa de tamanho; base para classificação em EN 1822/ISO 29463 e referência cruzada em ISO 16890.

Pressão diferencial: indicador primário de fim de vida por entupimento (ponto de troca por Δp final).

Vazão e velocidade facial: determinam regime de coleta e posição do MPPS.

Distribuição granulométrica do aerossol de teste: define desafio e mecanismos dominantes.

Umidade/temperatura: afetam higroscopicidade, viscosidade do ar e estabilidade do meio.

Critério por Δp: fim de vida quando Δp atinge o limite definido pelo fabricante ou especificação de processo.

Critério por eficiência mínima: fim de vida quando a eficiência cai abaixo do limiar (p. ex., após descarga de eletretas).

Critério por integridade: fim de vida por falhas locais, vazamentos ou deformação do meio/selagem.

Critério por qualidade do produto: fim de vida quando a contagem de partículas a jusante excede especificações de sala limpa/produto.

2. Métodos e Técnicas de Medição

2.1 Eficiência fracionária por número

Mede-se a concentração de partículas a montante e a jusante por faixa de tamanho, usando espectrômetro de aerossol (SMPS para submicrométricas por mobilidade elétrica e APS/OPC para micrométricas por aerodinâmica/óptica). A eficiência fracionária é 1 − (Cjus/Cmon) para cada bin. Essencial para HEPA/ULPA (EN 1822, ISO 29463) e para correlacionar com ePM em ISO 16890.

Requisitos: aerossol de teste estável e neutralizado, amostragem isocinética, correção de coincidência em contadores, controle de vazão e verificação de perdas na linha.

2.2 Medição óptica versus mobilidade e aerodinâmica

Medição óptica (OPC/OPS): classifica por diâmetro óptico equivalente; robusta e apropriada para 0,3–10 µm (HVAC e ISO 16890).

SMPS (DMA + CPC): alta resolução em 10–500 nm; necessário para identificar MPPS em HEPA/ULPA.

APS: cobre 0,5–20 µm em diâmetro aerodinâmico; útil para poeiras grossas e estudos de cake.

Limitações: OPC depende do índice de refração; SMPS requer neutralização e é sensível a variações de carga; APS assume esfericidade e densidade conhecidas.

2.3 Gravimetria e perda de carga

Ensaios gravimétricos quantificam massa retida e evolução de Δp ao longo do carregamento com poeira padrão. Usados em filtros automotivos (ISO 5011), industriais e de turbomáquinas (ISO 29461). Fornecem capacidade de retenção e curvas Δp versus massa depositada.

Vantagens: representam entupimento real e impacto energético. Limitações: menor resolução em partículas finas e dependência da distribuição de poeira.

2.4 Fotometria e varredura de vazamentos

Fotômetros de aerossol medem concentração por espalhamento integrado, úteis para testes de estanqueidade e escaneamento de filtros HEPA/ULPA em instalações (ISO 14644-3, EN 1822-4). Não substituem a medição fracionária para classificação, mas são essenciais na validação de integridade.

2.5 Comparação de métodos

3. Equipamentos Usados no Setor

3.1 Geração e condicionamento de aerossol de teste

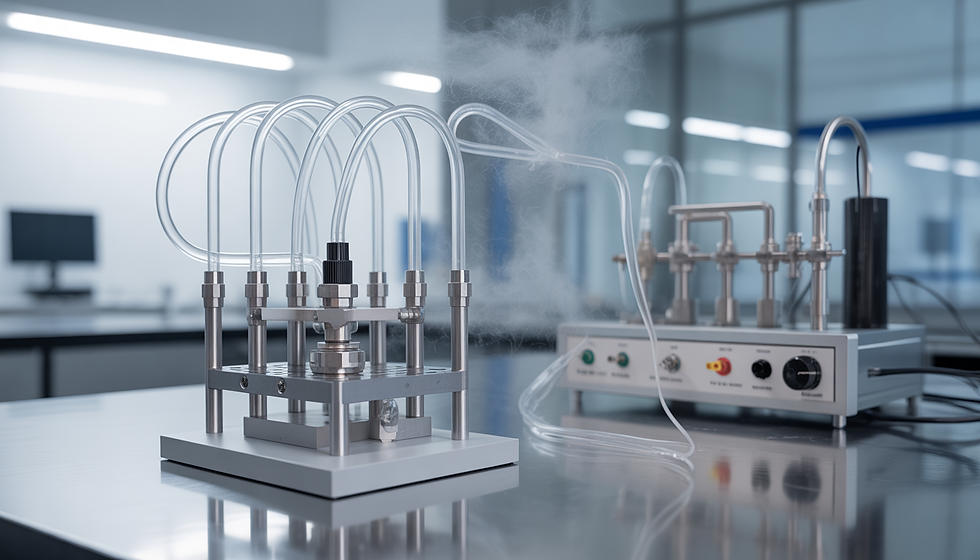

Geradores por atomização (DEHS/PAO/óleo), nebulizadores salinos (NaCl/KCl) e dispersores de poeira seca alimentam dutos de teste. Neutralizadores por raios X macios garantem distribuição de carga próxima à de equilíbrio. Sistemas TOPAS e equivalentes oferecem geradores, dosadores de poeira e câmaras de mistura com controle de vazão, RH e temperatura, assegurando reprodutibilidade do aerossol de teste.

3.2 Sistemas de teste e medição

Bancos de ensaio com controle de vazão (MFCs ou sopradores com feedback), condicionamento de ar, seções retas para escoamento desenvolvido e portas de amostragem isocinética são a base para teste de filtros. Integram transdutores de pressão diferencial, sensores de temperatura/umidade e interfaces de aquisição de dados.

Para normas de ensaio como ISO 16890 e EN 1822/ISO 29463, rigs dedicados incluem medição de eficiência fracionária a montante/jusante com espectrômetro de aerossol, além de automação para varredura de vazamento. Sistemas TOPAS, TSI, entre outros, fornecem plataformas modulares alinhadas a essas metodologias.

3.3 Espectrômetros e contadores

SMPS (DMA + CPC): resolução sub-100 nm; essencial para MPPS em HEPA/ULPA.

OPC/OPS: contagem de partículas e histogramas em 0,3–10 µm; usado em ISO 16890.

APS: diâmetro aerodinâmico para 0,5–20 µm; relevante para poeira grossa e avaliação de cake.

3.4 Ensaios de meios filtrantes e permeabilidade

Células de teste para folhas planas avaliam eficiência inicial, perda de carga específica e permeabilidade (p. ex., métodos Frazier), além de testes de descarga. Esses dados alimentam design de meios filtrantes e predição de vida útil.

4. Aplicações Reais em Indústria e Laboratórios

4.1 HVAC e ventilação geral

A ISO 16890 classifica filtros por ePM1, ePM2,5 e ePM10 com base em eficiência fracionária medida por contagem de partículas e conversão para massa. A vida útil é definida por limite de Δp e capacidade de manter a classe ePM sob variação de carga e condições ambientais.

4.2 Filtros HEPA e ULPA em salas limpas

EN 1822 e ISO 29463 exigem determinação do MPPS e eficiência associada, além de teste de integridade por varredura. A vida útil é impactada por deposição de partículas finas, eventos de carga aguda e estabilidade mecânica da vedação. Monitoramento de contagem de partículas em sala (ISO 14644-1) e Δp do filtro auxilia decisões de troca.

4.3 Indústria farmacêutica e biotecnologia

Requisitos de QA e compliance demandam rastreabilidade de dados, calibração de sistemas de teste e medição e requalificação periódica. Aerossol de teste como DEHS/PAO e fotometria são empregados em qualificação, enquanto eficiência fracionária e MPPS suportam especificação de novos filtros.

4.4 Automotivo e motores de combustão

Ensaios conforme ISO 5011 avaliam eficiências, capacidade de retenção e crescimento de Δp sob poeira padrão. A vida útil é função da granulometria do campo, do duty cycle e do design do elemento, incluindo meios com gradiente e pré-filtros.

4.5 Turbinas a gás e compressores

ISO 29461 aborda filtros de admissão; a vida útil relaciona-se a regimes de alto fluxo, poeiras ambientais e impacto no consumo específico de combustível via Δp. Medições gravimétricas e monitoramento contínuo de Δp orientam manutenção preditiva.

5. Boas Práticas e Parâmetros Críticos

5.1 Redução de incerteza e aumento da reprodutibilidade

Neutralização do aerossol antes de SMPS/OPC para reduzir artefatos de carga.

Amostragem isocinética e linhas curtas com mínimo de curvas para limitar perdas difusivas/inerciais.

Calibração rastreável de vazão, pressão diferencial e contagem de partículas.

Controle de temperatura/umidade e estabilização do aerossol de teste antes da aquisição.

Verificações de background e correção de coincidência em contadores ópticos.

5.2 Escolha de métodos e equipamentos

MPPS conhecido/criticamente baixo: usar SMPS para 10–300 nm e complementar com OPC/APS acima de 0,3 µm.

HVAC/ISO 16890: OPC com bins de 0,3–10 µm, gerador de DEHS/NaCl e cálculo de ePM.

Capacidade e Δp: ensaio gravimétrico com dosador de poeira e transdutor de Δp de alta resolução.

Integridade em campo: fotometria para leak test seguindo ISO 14644-3/EN 1822-4.

5.3 Evitar erros comuns

Não considerar descarga de eletretas: realizar pré-condicionamento (IPA) quando aplicável.

Desalinhamento de amostragem: garantir sondas a montante/jusante com representatividade do escoamento.

Especificação inadequada do aerossol: ajustar análise granulométrica à aplicação alvo.

Subestimar efeito de RH em poeiras higroscópicas: controlar e registrar condições ambientais.

5.4 Protocolos de ensaio e análise de dados

Documentar curvas Δp versus tempo/massa e eficiência fracionária versus tempo de carregamento.

Integrar espectros por número para massa quando necessário, aplicando densidade/fator de forma apropriados.

Definir critérios de fim de vida claros (Δp final, eficiência mínima, limites de contaminação a jusante).

Assegurar reprodutibilidade entre laboratórios via uso de sistemas de teste e medição rastreáveis (p. ex., sistemas TOPAS) e auditorias internas.

6. Conclusão Técnica

A vida útil de um filtro resulta da combinação entre mecanismos de deposição, evolução da pressão diferencial, estabilidade do meio e requisitos normativos. A caracterização por eficiência fracionária, associada a ensaios gravimétricos e monitoramento de Δp, permite estabelecer critérios objetivos de fim de vida, mitigando riscos de contaminação e custos energéticos.

A adoção de métodos alinhados às normas de ensaio (ex.: ISO 16890, EN 1822, ISO 29463, ISO 5011, ISO 29461), com instrumentação adequada — espectrômetro de aerossol, contagem de partículas, fotometria e transdutores de Δp calibrados — eleva a confiabilidade dos resultados e a comparabilidade entre laboratórios.

Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários