O que define a vida útil de um filtro: parâmetros, métodos de ensaio e critérios técnicos

- Pituã Brasil Business

- há 3 dias

- 6 min de leitura

Critérios técnicos para estimar fim de vida, validar desempenho e assegurar conformidade normativa

Definir a vida útil de um filtro exige integrar aerodinâmica de partículas, desempenho de meios filtrantes, métodos de medição traçáveis e critérios normativos que convergem em decisões objetivas de fim de vida.

1. Conceitos Fundamentais

A vida útil de um filtro é determinada pela evolução combinada da eficiência de remoção de partículas e do aumento da pressão diferencial (ΔP) ao longo da carga de material particulado. O fim de vida técnico é atingido quando a ΔP ultrapassa um limite admissível, quando a eficiência cai abaixo de um critério de aceitação ou quando a classe de filtragem requerida deixa de ser atendida.

Os mecanismos de captura primários incluem difusão browniana (dominante < 100 nm), interceptação (faixas submicrométricas), impacto inercial (partículas > 1 µm) e sedimentação. Em meios filtrantes eletroestáticos, forças de imagem e dipolo-partícula incrementam a eficiência inicial, porém podem decair por neutralização eletrostática durante o carregamento.

A curva de eficiência fracionária depende do tamanho aerodinâmico/geométrico das partículas e exibe um ponto de mínima eficiência, a MPPS (Most Penetrating Particle Size), tipicamente entre 80–300 nm para filtros HEPA e ULPA. Na vida útil, o crescimento da tortuosidade por carga de pó desloca a MPPS e aumenta a eficiência em alguns regimes, enquanto a ΔP cresce segundo a permeabilidade do leito fibroso (modelos tipo Kozeny–Carman) e a distribuição de depósitos.

Parâmetros críticos para definição de vida útil:

Pressão diferencial (ΔP) em função da vazão e da massa depositada (capacidade de retenção de pó, DHC).

Eficiência fracionária e penetração na MPPS e na faixa alvo de granulometria do processo.

Estabilidade do desempenho sob condições ambientais (umidade, temperatura) e pulsos de fluxo.

Integridade (ausência de bypass, falhas de vedação e vazamentos localizados).

Energia consumida pelo sistema (ΔP impacta potência do ventilador/compressor).

2. Métodos e Técnicas de Medição

2.1 Medição fracionária e contagem de partículas

A avaliação de eficiência fracionária utiliza um espectrômetro de aerossol para determinar a concentração upstream/downstream por classe de tamanho. Técnicas típicas:

SMPS (Scanning Mobility Particle Sizer) para 10–500 nm, com neutralização e classificação por mobilidade elétrica.

OPS/OPC (Optical Particle Counter) para ~0,3–10 µm, por espalhamento óptico.

APS (Aerodynamic Particle Sizer) para 0,5–20 µm, por tempo de voo/diâmetro aerodinâmico.

A combinação SMPS+OPC/APS fornece um espectro amplo e permite análise granulométrica contínua do aerossol de teste e do efluente, suportando a construção da curva de penetração e a identificação da MPPS. A contagem de partículas deve ser rastreável (calibração conforme ISO 21501-4 para contadores ópticos), com amostragem isocinética e razões de diluição estáveis.

2.2 Medição integral/gravimétrica

Em ensaios de carga e capacidade de retenção (DHC), mede-se o ganho de massa do filtro e a evolução de ΔP. O método gravimétrico utiliza poeiras padrão (p.ex., ISO 12103-1 A2 Fine) com balanço analítico e controle de umidade. A eficiência pode ser estimada por balanço de massa, porém a incerteza é maior que na metodologia fracionária.

2.3 Fotometria e varredura de vazamentos

Para integridade de filtros e bancadas HEPA/ULPA, utilizam-se fotômetros de aerossol (DEHS/PAO/DOP) para varredura a montante e jusante. É uma técnica integral sensível a vazamentos localizados, complementando a fracionária. A seleção do aerossol de teste e da concentração obedece à EN 1822/ISO 29463.

2.4 Medição de ΔP e controle de fluxo

Transdutores de pressão diferencial com incerteza < 1% FS, associados a medidores de vazão (placa de orifício, Venturi, mass flow controllers) garantem repetibilidade de carga e correção de condições (T,P,UR). A caracterização ΔP×Q em múltiplos pontos é essencial para extrapolação operacional.

2.5 Comparação entre abordagens

3. Equipamentos Usados no Setor

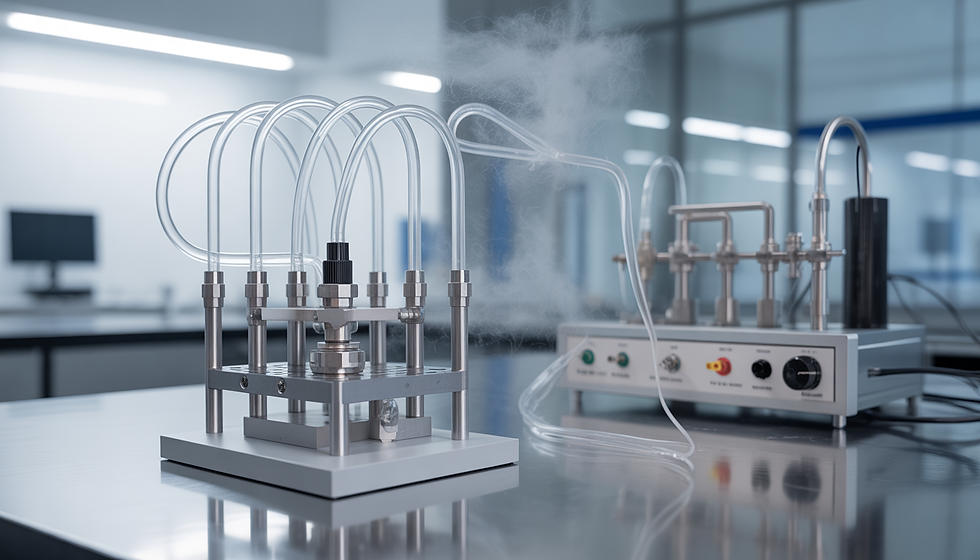

Os sistemas de teste e medição integram geração de aerossol, condicionamento de fluxo, instrumentação e aquisição de dados. Componentes-chave:

Geradores de aerossol (NaCl/KCl, DEHS/PAO, PSL) com estabilidade e controle de taxa de emissão.

Espectrômetros de aerossol (SMPS, OPC/OPS, APS) para eficiência fracionária.

Contadores de partículas portáteis e in-line para monitoramento contínuo.

Fotômetros para testes de integridade e varredura de vazamentos.

Transdutores de pressão diferencial, medidores e controladores de vazão massiva.

Módulos de diluição, neutralizadores e misturadores para homogeneização do aerossol.

Soluções industriais consolidadas incluem sistemas TOPAS para geração e condicionamento de aerossóis de teste, bancadas automatizadas para teste de filtros conforme EN 1822/ISO 29463 e plataformas para caracterização de meios filtrantes planos e elementos plissados. Essas plataformas viabilizam ensaios comparáveis entre laboratórios, otimizando a reprodutibilidade.

Para avaliação de classe de ventilação, bancadas compatíveis com ISO 16890 integram medição de massa e fracionária, com correções para distribuição de tamanho ambiente. Em filtros automotivos, sistemas de ensaio conforme ISO 5011 controlam poeira, ciclo de carga e ΔP para estimar DHC e perda de desempenho.

4. Aplicações Reais em Indústria e Laboratórios

4.1 Ventilação e HVAC (ISO 16890)

Neste domínio, a vida útil é tipicamente definida por ΔP final admissível e classe ePMx mínima. A operação com horários variáveis e poeira ambiente exige monitoramento de ΔP e ajustes de troca baseados em energia e qualidade do ar. A eficiência fracionária orienta a seleção do estágio (pré, médio, final) e a previsão de vida útil conforme a distribuição granulométrica local.

4.2 Filtros HEPA e ULPA (EN 1822/ISO 29463)

Para filtros HEPA e ULPA, o critério dominante é a penetração na MPPS e a integridade do elemento. A vida útil é influenciada por limpeza do upstream, regime de vazão, vedação e estabilidade eletrostática. Ensaios com espectrômetro de aerossol e fotometria permitem correlacionar penetração, vazamentos e ΔP. Em salas limpas ISO 14644, a troca também considera a manutenção da classe por contagem de partículas.

4.3 Indústria farmacêutica e biotecnologia

Protocolos de qualificação (IQ/OQ/PQ) exigem testes periódicos de integridade (PAO/DEHS), verificação de ΔP e rastreabilidade de instrumentos. A vida útil é planejada para evitar ultrapassar limites de ΔP que comprometam balanços de pressão de salas e consumo energético.

4.4 Turbinas a gás e compressores

Em admissão de turbomáquinas, a vida útil está ligada ao controle de erosão e fouling. Ensaios de carga com poeiras minerais e monitoramento de ΔP permitem definir a troca antes que perdas de rendimento aerodinâmico ocorram. A seleção de meios filtrantes hidrofóbicos e pré-filtros robustos aumenta a resiliência em ambientes marinhos e desérticos.

4.5 Filtros automotivos (ISO 5011)

O critério é a manutenção da eficiência sob pulsos de fluxo e vibração, com ΔP compatível ao gerenciamento do motor. Ensaios reproduzem ciclos de carga e verificam DHC, eficiência e estabilidade mecânica do elemento plissado.

4.6 Meios filtrantes e P&D

Laboratórios de P&D e fabricantes avaliam fibras, ligações e tratamentos eletrostáticos em amostras planas (flat-sheet) com testes de permeabilidade, curva ΔP×Q, eficiência fracionária e envelhecimento acelerado (umidade/temperatura). Os resultados subsidiam o projeto do elemento final e a modelagem preditiva da vida útil.

5. Boas Práticas e Parâmetros Críticos

5.1 Redução de incerteza e aumento de reprodutibilidade

Calibrar OPCs conforme ISO 21501-4 e aferir SMPS/APS com padrões traçáveis.

Assegurar mistura homogênea do aerossol de teste e amostragem isocinética em múltiplos pontos.

Controlar temperatura, umidade e pressão; registrar correções para condições de referência.

Validar linhas de diluição, tempos de resposta e perdas difusivas (tubulações curtas, antistatic).

Executar estudos R&R (repetibilidade e reprodutibilidade) com amostras de referência.

5.2 Escolha de métodos por objetivo

Qualificação HEPA/ULPA: fracionária na MPPS + varredura com fotômetro (EN 1822/ISO 29463).

HVAC: ISO 16890 com caracterização fracionária e massa para ePMx.

Automotivo: ISO 5011 com carga controlada e ΔP; avaliar DHC e curva de eficiência.

Meios limpos regeneráveis: ISO 11057 para caracterização de médios limpáveis (baghouse).

5.3 Protocolos de ensaio e aerossol de teste

Selecionar a distribuição de tamanho alvo (NaCl/KCl para submicrométrico; DEHS/PAO para integral; PSL para calibração).

Ajustar concentração para evitar saturação de detectores e manter regime linear de instrumentos.

Definir fim de vida por ΔP final (p.ex., +100–250 Pa em HVAC) ou por penetração máxima permitida, conforme norma ou requisito de processo.

Registrar o deslocamento da MPPS com a carga para prever desempenho em campo.

5.4 Evitar erros comuns

Bypass e vazamentos de vedação: validar estanqueidade do porta-amostra e gaxetas.

Não corrigir vazão: reportar eficiência e ΔP nas mesmas condições de referência.

Ausência de neutralização: gera viés na mobilidade e na eficiência aparente.

Distribuição granulométrica instável: aplicar controle ativo do gerador de aerossol.

6. Conclusão Técnica

A vida útil de um filtro decorre da interação entre captura de partículas, evolução da pressão diferencial, estabilidade do meio filtrante e condições de operação. A determinação robusta requer métodos de eficiência fracionária e integral, contagem de partículas traçável e protocolos alinhados às normas de ensaio (ISO 16890, EN 1822/ISO 29463, ISO 5011, ISO 11057). A escolha de sistemas de teste e medição adequados — incluindo geradores estáveis, espectrômetro de aerossol, fotômetros e instrumentação de ΔP — sustenta a confiabilidade dos resultados e decisões de manutenção que equilibram qualidade do ar, energia e custo total de propriedade.

Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários