Por que filtros automotivos falham e como prever isso

- Pituã Brasil Business

- há 2 dias

- 6 min de leitura

Diagnóstico metrológico e normas para antecipar falhas em filtros automotivos e de alta eficiência

Este artigo fornece uma estrutura técnica para correlacionar mecanismos de falha com métodos de ensaio, parâmetros de medição e normas, permitindo previsibilidade e reprodutibilidade em teste de filtros.

1. Conceitos Fundamentais

Filtros automotivos falham por múltiplos mecanismos físicos e construtivos. Em nível de aerossóis, o comportamento de partículas é governado por mecanismos de captura: difusão browniana (nanopartículas), interceptação (fibras e partículas finas), impactação inercial (partículas maiores sob altas velocidades), sedimentação gravitacional e, quando aplicável, forças eletrostáticas. A combinação desses mecanismos determina a eficiência fracionária e a MPPS (most penetrating particle size), usualmente entre 80–300 nm para meios fibrosos não carregados.

Em filtros para admissão de ar de motor e cabines, a curva de performance evolui com o carregamento: a pressão diferencial (ΔP) cresce, a eficiência tende a aumentar após a formação do “cake” de poeira, e a capacidade de retenção (dust holding capacity) define o fim de vida. Em filtros de combustível e óleo, a separação é avaliada por captura e coalescência, porosidade efetiva e estabilidade do meio sob pulsos de pressão.

Mecanismos típicos de falha incluem:

Bypass por falha de vedação, deformação de carcaça ou má montagem (vazamentos periféricos).

Ruptura do meio por fatiga mecânica, pressão de pico, ataque químico ou danos por partículas duras.

Colapso de pregas (pleat collapse) por insuficiente rigidez/espacadores ou cargas transientes.

Descarga eletrostática de meios carregados, com perda súbita de eficiência fracionária em submicrométricos.

Saturação/colmatagem acima do limite de ΔP especificado, levando a derating ou acionar válvulas de alívio.

Coalescência ineficiente e re-entrainment em separadores de água/óleo (combustíveis e blow-by).

Parâmetros críticos incluem: distribuição granulométrica do aerossol de teste, concentração e carga de partícula, vazão/velocidade superficial, temperatura e umidade, estado do meio (condicionado), ΔP inicial e ao longo do tempo, e controle de neutralização elétrica do aerossol.

2. Métodos e Técnicas de Medição

2.1 Medição fracionária baseada em contagem de partículas

A determinação de eficiência fracionária exige instrumentos com resolução granulométrica. Combinações típicas incluem espectrômetro de aerossol (SMPS para 10–500 nm com DMA+CPC) e APS/OPC para 0,3–20 μm, cobrindo a MPPS e faixas superiores. A eficiência é obtida por razão de contagem a montante/jusante por classe de diâmetro.

Vantagens: acesso à curva fracionária, identificação da MPPS, sensibilidade a perdas por descarga eletrostática.

Limitações: necessidade de neutralização (X-ray/Kr-85), diluição, estabilidade do aerossol, alinhamento isocinético e controle de coincidência em contagem de partículas.

2.2 Medição por fotometria/nefelometria

Fotômetros de dispersão/obscuração medem concentração ótica total (massa aproximada) para ensaios de integridade e varredura de vazamentos. Úteis em verificações rápidas de filtros HEPA e ULPA (EN 1822/ISO 29463) e testes de integridade com DEHS/PAO/NaCl.

Vantagens: resposta rápida, boa sensibilidade integrada para vazamentos.

Limitações: não resolve análise granulométrica, calibração dependente da refratividade e morfologia das partículas.

2.3 Métodos gravimétricos e de capacidade

Em admissão de ar de motores (ISO 5011), mede-se a massa de poeira retida e a variação de ΔP até um limite especificado, usando poeiras normalizadas (ex.: ISO 12103-1 A2). A eficiência gravimétrica média e a capacidade de poeira são derivadas do balanço de massa.

Vantagens: representatividade para vida útil e carregamento real.

Limitações: não captura seletividade fracionária; sensível a deposição no duto e controle de umidade/estática.

2.4 Ensaios específicos de líquidos

Para filtros de combustível (ISO 19438) e separadores água/combustível (ISO 16332), usam-se partículas calibradas (ex.: ISO MTD), contagem a laser em líquido (ISO 4406) e medições de eficiência beta por classe de tamanho. Para óleo lubrificante (ISO 4548), avalia-se eficiência, ΔP e resistência a pulsos.

2.5 Integridade e escalonamento para alta eficiência

Para filtros HEPA e ULPA em ambientes automotivos avançados (pintura, baterias, semicondutores ligados à cadeia automotiva), aplicam-se EN 1822 e ISO 29463, com scanning de vazamentos, contagem de partículas e determinação da MPPS. Para filtros de ventilação, ISO 16890 classifica pela eficiência em ePM1, ePM2,5 e ePM10 com NaCl/KCl.

2.6 Diferenciação entre ótico, fracionário e gravimétrico

3. Equipamentos Usados no Setor

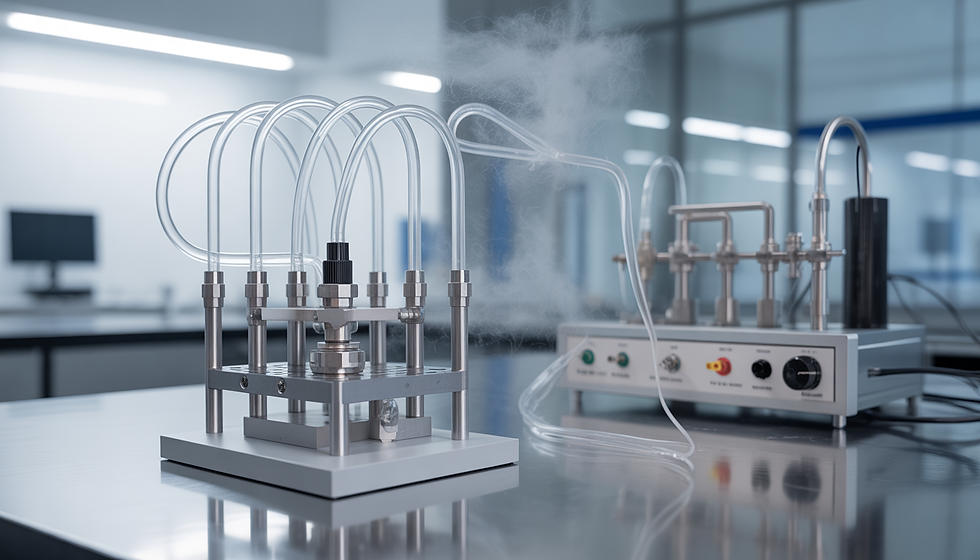

Os sistemas de teste e medição para filtros automotivos devem garantir exatidão, estabilidade do aerossol de teste e reprodutibilidade. Componentes típicos incluem:

Geração de aerossol: geradores de NaCl/KCl (atomização/evaporação), geradores de óleo (DEHS/PAO), geradores de poeira (ISO 12103-1), com controle de concentração e taxa de emissão. Sistemas TOPAS são amplamente usados para geração estável e condicionamento de aerossóis.

Condicionamento: neutralizadores (X-ray/Kr-85), secadores por difusão, misturadores e diluidores para manter regime de contagem ideal.

Espectrômetro de aerossol: SMPS (DMA + CPC) para nanométricos e APS/OPC para micrométricos; alternativamente, contadores de partículas portáteis para verificações rápidas.

Fotômetros/nefelômetros: para integridade e varredura de vazamentos.

Bancadas de ensaio de filtros: túneis ou dutos com controle de vazão, temperatura, umidade, amostragem isocinética e múltiplos ports de amostragem a montante/jusante. Sistemas TOPAS e plataformas equivalentes permitem testes conforme ISO 5011, EN 1822/ISO 29463 e ISO 16890.

Medidores de ΔP: transdutores de pressão diferencial de alta resolução e baixa deriva, com calibração rastreável.

Ferramentas de análise de meios filtrantes: porosimetria, permeabilidade (Gurley), espessura, resistência mecânica, carga eletrostática, e microscopia para caracterização do meios filtrantes.

Em aplicações de líquidos, bancadas com controle de contaminação, viscosidade, temperatura e sistemas de contagem a laser garantem conformidade com ISO 19438, ISO 4548 e ISO 4406.

4. Aplicações Reais em Indústria e Laboratórios

Admissão de ar de motores (ISO 5011): avaliação de ΔP inicial, capacidade de poeira, eficiência gravimétrica e, quando necessário, curva fracionária com poeira fina. Simulação de pulsos de vazão para condições transientes.

Filtros de cabine (ISO 11155-1, DIN 71460-1/2): medição de partículas e, para camadas de carvão ativado, testes de gases (formaldeído, NO2, VOC) e queda de pressão sob vazões automotivas.

Filtros de combustível (ISO 19438) e separação água/combustível (ISO 16332): eficiência beta por classe, estabilidade sob gradientes de pressão e coalescência/repelência à água.

Filtros de óleo (ISO 4548): retenção de partículas metálicas, resistência a pulsos, ΔP e comportamento com viscosidade variável.

Filtros HEPA e ULPA (EN 1822/ISO 29463): relevantes para pintura automotiva e salas limpas em baterias; necessidade de medição na MPPS, contagem de partículas e scan de vazamentos.

Ventilação e pré-filtração (ISO 16890): classificação ePM1/ePM2,5/ePM10 para sistemas HVAC de fábricas e centros de P&D.

Turbinas a gás e compressores (ISO 29461): quando a cadeia automotiva utiliza geração própria, correlação entre poeira ambiente, ΔP e proteção do equipamento.

Em laboratórios de P&D, a integração de análise granulométrica com testes de envelhecimento acelerado e ciclos térmicos fornece dados para modelos de vida útil e projetos de pleat spacing e gramatura do meio.

5. Boas Práticas e Parâmetros Críticos

Controle de aerossol: garantir estabilidade temporal e neutralização adequada para ensaios fracionários. Verificar distribuição com padrão PSL e ajustar diluição para evitar coincidência em OPC/CPC.

Amostragem isocinética: projetar sondas e pontos de amostragem para evitar perdas por deposição e segregação de tamanhos.

Calibração e incerteza: manter cadeia rastreável (ISO/IEC 17025), avaliar orçamento de incerteza para ΔP, vazão, tamanho de partícula e concentrações.

Condição do meio: pré-condicionar meios filtrantes (umidade/temperatura), registrar histerese de ΔP e possíveis descargas eletrostáticas.

Protocolos por norma: alinhar procedimentos a ISO 5011, ISO 11155/DIN 71460, ISO 19438, ISO 16332, ISO 4548, EN 1822/ISO 29463 e ISO 16890. Documentar desvios e justificar tecnicamente.

Reprodutibilidade: usar check standards (filtros de referência), monitorar com cartas de controle, executar replicatas e estudos R&R (repeatability & reproducibility).

Gestão de ΔP: selecionar transdutores com faixa e resolução adequadas; evitar ruído por pulsação de ventiladores/bombas com amortecedores e filtros digitais.

Integridade da vedação: empregar fixtures com compressão controlada, gaxetas adequadas e verificação de vazamentos por scan local.

Condições ambientais: registrar e controlar temperatura e umidade; a higroscopicidade pode alterar tanto o aerossol quanto o meio.

Tratamento de dados: calcular eficiência fracionária com correção de perdas de linha, background, e combinar SMPS/APS com método de fusão de distribuições.

Defina o objetivo do ensaio (integridade, vida, curva fracionária).

Selecione a norma aplicável e o aerossol de teste coerente.

Configure geração, neutralização e amostragem isocinética.

Valide instrumentos (zero, span, verificação PSL).

Execute ensaio com monitoramento contínuo de ΔP e concentração.

Analise incerteza e compare contra critérios de aceitação.

6. Conclusão Técnica

A previsibilidade de falhas em filtros automotivos depende da correta associação entre mecanismo físico, método de medição e critério normativo. A medição de eficiência fracionária com espectrômetro de aerossol, combinada ao acompanhamento de pressão diferencial e ensaios gravimétricos, revela a evolução do desempenho ao longo do carregamento e expõe vulnerabilidades como descarga eletrostática, bypass e colapso de pregas.

A adoção de sistemas de teste e medição estáveis — incluindo geradores de aerossol, contadores de partículas, fotômetros e bancadas de duto conformes às normas — eleva a confiabilidade dos resultados, fortalece a reprodutibilidade interlaboratorial e reduz incertezas. Normas de ensaio como ISO 5011, ISO 19438, ISO 16332, ISO 4548, ISO 16890 e EN 1822/ISO 29463 fornecem a base comparável para qualificação e validação.

CTA Técnico Final: Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários