Procedimento técnico para análise de perda de carga em filtros industriais

- Pituã Brasil Business

- há 1 dia

- 6 min de leitura

Subtítulo: Protocolo de medição, fundamentos físicos, normas de ensaio e equipamentos para caracterização de resistência ao fluxo em filtros e meios filtrantes.

Resumo técnico: A análise rigorosa da perda de carga (pressão diferencial) permite otimizar eficiência energética, vida útil e conformidade de filtros, integrando medições de fluxo, aerossol de teste e eficiência fracionária com alta reprodutibilidade.

1. Conceitos Fundamentais

1.1 Física do escoamento em meios porosos

A perda de carga em meios filtrantes decorre do escoamento do fluido através de uma matriz porosa. Em regime predominantemente laminar, a relação é descrita pela lei de Darcy, na qual a pressão diferencial é proporcional à viscosidade do ar, ao comprimento efetivo do meio e à velocidade superficial. Em regimes com maior número de Reynolds no poro, termos inerciais (Forchheimer) introduzem componente quadrática do fluxo.

Parâmetros termofísicos do ar (viscosidade e densidade), dependentes de temperatura e umidade, impactam diretamente a pressão diferencial. A geometria do meio (porosidade, distribuição de tamanho de poros, espessura e tortuosidade) e a estrutura do suporte (malhas, dobras, plissas) modulam a resistência hidráulica.

1.2 Comportamento de partículas e impacto na resistência

O depósito de partículas altera a perda de carga ao formar camadas (cake filtration) e carregamento em profundidade. A evolução do ΔP depende da análise granulométrica do aerossol de teste, concentração mássica, forma e rugosidade das partículas, além de efeitos higroscópicos. Em meios eletrostáticos, a neutralização de cargas influencia tanto a eficiência fracionária quanto a progressão do carregamento.

1.3 Fundamentos da filtragem e parâmetros críticos

Pressão diferencial (ΔP): parâmetro central da resistência ao fluxo; medir em função da vazão e do estado de carregamento.

Vazão e velocidade de face: determinam o regime de escoamento e a taxa de deposição de partículas.

Temperatura/umidade: alteram propriedades do ar e coalescência de aerossóis.

Condição do meio: novo, condicionado, descarregado/neutralizado (p. ex., tratamento com IPA conforme ISO 16890), e carregado.

Distribuição de tamanho: o comportamento de partículas em torno da MPPS (Most Penetrating Particle Size) afeta simultaneamente eficiência e perda de carga ao longo do tempo.

2. Métodos e Técnicas de Medição

2.1 Medição de pressão diferencial

A medição de ΔP é realizada com manômetros inclinados, transmissores de pressão diferencial ou sensores piezorresistivos. Critérios de seleção incluem faixa, resolução, incerteza, tempos de resposta e compatibilidade com o fluido e a faixa de temperatura. A instalação deve usar tomadas de pressão estática adequadas, tubulações curtas e simétricas e purga para evitar condensação.

Para curvas ΔP–Q, aplica-se varredura controlada de vazão com condicionamento de escoamento (trecho reto, retificadores) e compensação para condições de referência. Em testes dinâmicos de carregamento, registra-se ΔP em função do tempo e da massa depositada.

2.2 Técnicas gravimétricas

No método gravimétrico, determina-se a massa de material particulado depositado no filtro (pesagem antes/depois), correlacionando com o aumento de perda de carga. Usa-se pó padrão (ex.: poeira padrão ISO, poeira fina) com controle de umidade. O método é robusto para filtros de admissão automotiva (ISO 5011) e pré-filtros industriais, porém não resolve comportamento fracionário e requer estabilidade de geração para reprodutibilidade.

2.3 Técnicas fracionárias e ópticas

A eficiência fracionária é determinada comparando-se concentrações upstream e downstream por tamanho de partícula, utilizando espectrômetro de aerossol. Dois arranjos típicos:

SMPS/CPC: classificação por mobilidade elétrica para 10–500 nm (nanométrico) com contador por condensação, permitindo análise granulométrica e identificação da MPPS.

APS/OPC: espectrometria aerodinâmica ou contagem óptica para faixas micrométricas (>0,3 µm), adequada a filtros HVAC e industriais.

Enquanto se mede a eficiência fracionária, registra-se simultaneamente a pressão diferencial, relacionando desempenho de retenção e resistência. A contagem de partículas deve usar amostragem isocinética e linhas condutivas, com neutralização do aerossol de teste para reduzir vieses eletrostáticos.

2.4 Comparação de abordagens

3. Equipamentos Usados no Setor

3.1 Sistemas de teste e medição

Geradores de aerossol de teste: DEHS/PAO para HEPA/ULPA e vazão controlada; NaCl/KCl e poeiras padrão para carregamento. Estabilidade de número e massa é essencial para reprodutibilidade.

Espectrômetros de aerossol: SMPS+CPC para ultrafinos; APS ou OPC para micrométricos. Permitem eficiência fracionária e análise granulométrica em tempo real.

Contadores de partículas: OPC portáteis e fixos para contagem de partículas e verificação rápida em salas limpas e linhas de produção.

Transmissores de pressão diferencial: sensores com saída 4–20 mA/Modbus para ΔP com alta resolução e baixa deriva, incluindo compensação térmica.

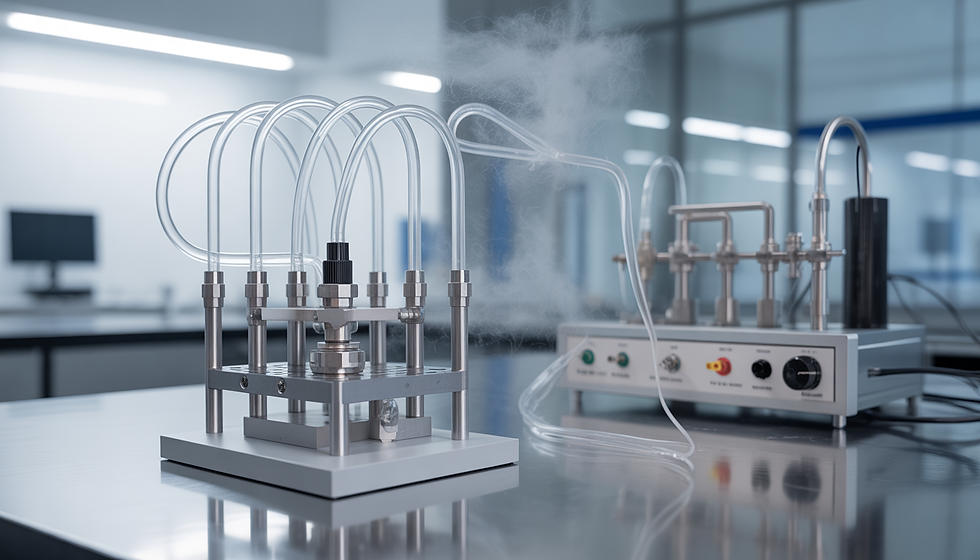

Bancos de ensaio para filtros: dutos padronizados com condicionamento de fluxo, portas de amostragem isocinética, controle de vazão por MFC/ventiladores, e sistemas de aquisição sincronizada.

3.2 Equipamentos dedicados para meios filtrantes

Permeâmetros/Frazier: determinação de permeabilidade de chapas e nãotecidos sob ΔP controlada, gerando curvas específicas do meio.

Medidores de porosidade e distribuição de poros: métodos de bolhas (bubble point) e porometria capilar para caracterizar cut-off e estrutura do meio.

3.3 Sistemas TOPAS e equivalentes

Sistemas TOPAS são amplamente usados em laboratórios e linhas de produção para teste de filtros, englobando geradores de aerossol estáveis, câmaras de mistura, bancos de ensaio modulares e instrumentação para eficiência fracionária. Seu papel técnico é viabilizar ensaios conforme normas de ensaio (ex.: ISO 16890, EN 1822, ISO 29463, ISO 5011), assegurando controle de vazão, estabilidade do aerossol e integração com sensores de pressão diferencial.

4. Aplicações Reais em Indústria e Laboratórios

4.1 HVAC e ventilação geral

Em filtros conforme ISO 16890 (classes ePM1, ePM2,5, ePM10), mede-se ΔP inicial em velocidades padronizadas e avalia-se eficiência usando aerossóis de teste representativos. A perda de carga influencia diretamente o consumo energético de ventiladores, sendo crítico o balanço entre eficiência e resistência para custos de ciclo de vida.

4.2 Filtros HEPA e ULPA para salas limpas

Conforme EN 1822 e ISO 29463, realizam-se testes de eficiência fracionária no entorno da MPPS usando espectrômetro de aerossol, além de testes de varredura. A pressão diferencial é monitorada para caracterizar resistência inicial e durante carregamento controlado com DEHS/PAO. Em operação, a contagem de partículas e ΔP suportam manutenção preditiva e qualificação ISO 14644.

4.3 Indústria farmacêutica e biotecnologia

Protocolos de QA, validação e compliance exigem rastreabilidade de ΔP em filtros finais e pré-filtros, com alarmes e limites de ação. Ensaios periódicos com aerossol de teste, calibradores e relatórios rastreáveis são mandatórios para auditorias e liberação de áreas críticas.

4.4 Filtração automotiva e off-road

De acordo com ISO 5011, monitora-se a evolução de ΔP com carregamento por poeira padrão e varreduras de vazão. Resultados informam dimensionamento do elemento e estratégia de manutenção. A análise granulométrica da poeira e a estabilidade de geração são fundamentais para reprodutibilidade.

4.5 Turbinas a gás e processos industriais

Conforme ISO 29461 e práticas setoriais, bancos de teste em grande escala avaliam pré-filtros e filtros finais sob altas vazões e condições ambientais. Efeitos de umidade e salinidade modificam a perda de carga por coalescência e inchamento de fibras; por isso, o controle climático e o monitoramento contínuo de ΔP são essenciais.

5. Boas Práticas e Parâmetros Críticos

5.1 Redução de incerteza e aumento de reprodutibilidade

Calibração rastreável: sensores de ΔP, medidores de vazão e espectrômetros com certificados válidos.

Neutralização do aerossol: uso de neutralizadores (X-ray/Kr-85) para eficiência fracionária robusta e comparável.

Amostragem isocinética: equalização de velocidades e sondas adequadas para evitar vieses de contagem de partículas.

Mistura homogênea: câmaras de mistura e trechos retos para reduzir gradientes de concentração.

Controle ambiental: T/RH estáveis; compensação de ΔP para condições padrão quando comparando lotes.

Selagem e verificação de bypass: checagem de vedação do filtro e da bancada antes da medição.

5.2 Escolha de equipamentos e faixas de operação

Transdutores de ΔP: selecionar faixa que cubra o ΔP alvo com folga de 30–50%, garantindo resolução e baixa histerese.

Espectrômetro de aerossol: combinar SMPS e APS/OPC para cobrir toda a faixa de interesse e determinar a MPPS.

Gerador de aerossol de teste: preferir dispositivos com controle fechado de concentração e estabilidade temporal.

Sistemas TOPAS ou equivalentes: optar por bancos com integração de fluxo, ΔP e eficiência fracionária, facilitando testes conforme normas de ensaio.

5.3 Evitar erros comuns

Tomadas de pressão mal posicionadas ou expostas a pressão dinâmica, distorcendo ΔP.

Tubulações longas com curvas e condensação, introduzindo atraso e ruído.

Ausência de descarga eletrostática do meio quando exigido (ex.: IPA na ISO 16890), superestimando eficiência e alterando ΔP inicial.

Aerossol instável e sem neutralização, comprometendo a reprodutibilidade de eficiência fracionária.

Comparar ΔP de filtros em condições ambientais diferentes sem correção para T/RH.

5.4 Tratamento e apresentação de dados

Relatar ΔP em função de vazão e velocidade de face, com incertezas.

Apresentar curvas ΔP–Q e ΔP–tempo/Δm em carregamento, juntamente com eficiência fracionária.

Normalizar resultados para condições de referência e documentar o aerossol de teste (tipo, concentração, análise granulométrica).

Aplicar estimativa de incerteza conforme GUM e verificar repetibilidade intra-ensaio e reprodutibilidade inter-lotes.

6. Conclusão Técnica

A análise de perda de carga em filtros industriais é componente central do teste de filtros, pois conecta eficiência, consumo energético e confiabilidade operacional. A combinação de medição precisa de pressão diferencial com eficiência fracionária, contagem de partículas e controle rigoroso do aerossol de teste oferece uma caracterização completa e conforme normas de ensaio (ISO 16890, EN 1822, ISO 29463, ISO 5011, ISO 29461). Equipamentos adequados — incluindo bancos de ensaio, espectrômetro de aerossol, contadores de partículas, transmissores de ΔP e sistemas TOPAS — são determinantes para reprodutibilidade e rastreabilidade.

Ao implementar protocolos de medição robustos, controlar ambiente e amostragem, e reportar dados com transparência metrológica, fabricantes, laboratórios de P&D e equipes de QA/validação maximizam a confiabilidade dos ensaios e a tomada de decisão técnica.

CTA Técnico Final

Se sua empresa precisa de equipamentos, soluções técnicas ou orientação especializada para testes de filtros, fale conosco.

_edited_edited.jpg)

Comentários